מגמת החלפת מתכות בחומרים מרוכבים איננה חדשה. Manna Laminates הישראלית לוקחת אותה צעד אחד קדימה, ומפתחת טכנולוגיה חדשה המאפשרת להוריד את משקל החלק פי שתיים בממוצע בהשוואה לשימוש בחומרים מרוכבים אחרים ומתכות

הדרך למפעל של Manna Laminates באזור התעשייה תרדיון בגליל התחתון, ירוקה מיוערת ומוצלת. בניגוד מוחלט לשמש הקופחת שהייתה מנת חלקנו לפני שתחלנו בעלייה הארוכה והמתפתלת. בלב סביבה פסטורלית זאת שוכן המפעל הקטן של החברה הישראלית המבטיחה. "אנחנו בעיצומן של הכנות למבדק הסמכה לתעשיית הרכב. מתחילים לייצר ל- Volkswagen ול- Daimler בתחילת 2023", מסבירים לנו בטלפון כשקבענו את התאריך של הריאיון, "תבואו עם סבלנות, ייתכן שיהיה קצת לחוץ".

למרות הדיסקליימר ההתחלתי, קיבלו את פנינו ברוגע שני שועלי קרבות וותיקים בתעשייה, קובי גולדנברג המנכ"ל, וארנון לוי מנהל השיווק. מאחוריהם ניסיון עשיר שנים ב-Arkal Automotive והם מכירים את תעשיית הרכב על בוריה. "כשהיינו ב-Arkal זכינו ללוות את הכניסה של פולימרים עם סיבי זכוכית ארוכים לתעשייה", מספר קובי, "התוצאות היו נפלאות והשילו מהרכב משקל רב אולם היה לנו ברור שיש עוד מה לשפר. הפוטנציאל העצום של שילוב פלסטיק ברכב עוד לא הגיע למיצוי. עדיין היו חלקי מתכת "עקשניים", כאלו שלא הצלחנו להחליף בפלסטיק לא משנה מה ניסינו. גם הניסיון להכניס חומרים תרמוסטיים משוריינים בבדי זכוכית לא צלח. לפתרון זה יתרון גדול מבחינת חוזק אולם חסרונו בלט בדמות תהליכי ייצור ידניים ואיטיים שלא מתאימים לייצור תעשייתי".

הטכנולוגיה הקיימת אומנם גרמנית, אך איטית, מגושמת ובעיקר יקרה

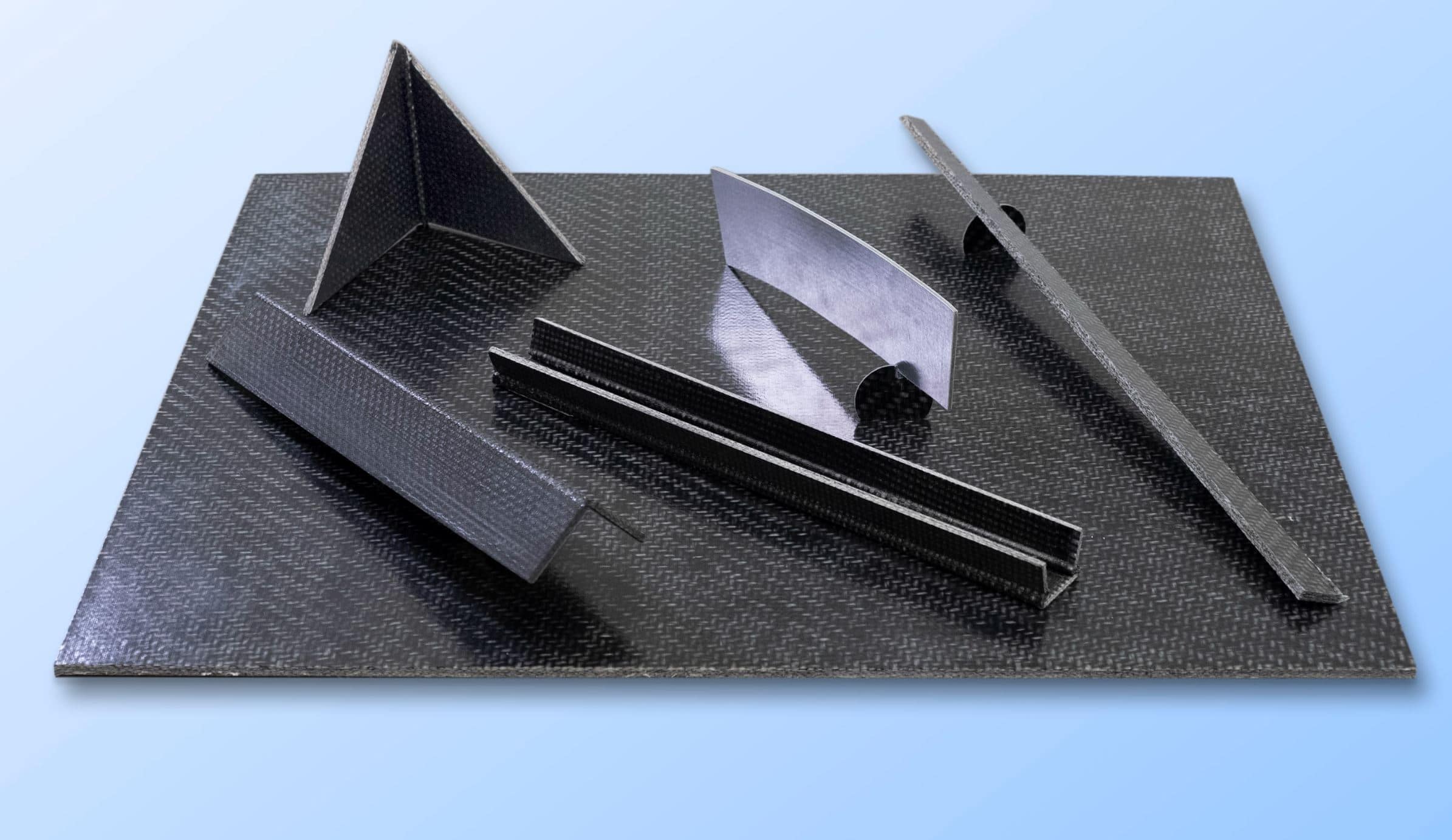

באותה התקופה כבר החל להסתמן פתרון חדש בשוק: Organo sheets. לטובת אלו שאינם מכירים, נספר כי מדובר בשילוב של שכבות בדים ארוגים רציפים מסיבי זכוכית או פחמן, המוספגים בחומר תרמופלסטי. אלו עוברים עיצוב צורני בחום ומשלבים בתהליך הזרקה מהיר. הבדים מהווים שריון משמעותי לחלק המוזרק ומאפשרים לרדת אף יותר במשקל החלק הסופי.

החברה הגרמנית היחידה בשוק שסיפקה את הפתרון הזה עבדה בשיטה איטית, מגושמת וכתוצאה מכך, יקרה. היא השתמשה בקו כבישה רציף (Double Belt Press) המכיל רצועות לחיצה המסייעות להחדיר את החומר התרמופלסטי לתוך הבד הארוג. התהליך מייגע וארוך, הן מבחינת זמן הייצור והן מבחינת אורך המכונה. הוא אינו וורסטילי וכל שינוי בתצורת המוצר מצריך שינוי בציוד ולעיתים הוספה של תהליכי משנה, שלא תמיד אפשריים.

המקפצה הטכנולוגית הבאה בתחום המורכבים

על הרקע הזה הוקמה חברת Manna. קובי וארנון אומנם מגיעים מעולמות הניהול והפיתוח העסקי אך הם גם מהנדסים בהכשרתם. בתעוזה המאפיינת לרוב ישראלים בעולמות בתוכנה וההי-טק, הם פתחו בתהליך פיתוח למציאת שיטת ייצור חליפית עם יתרון טכני וכלכלי. הפרויקט לא השאיר אבן אחת במקומה וערער מהייסוד את הטכנולוגיה הקיימת. הוא כלל פיתוח חומרי גלם, פיתוח סיבים משריינים, ציפויים, ופיתוח תהליך. הכל במטרה להיות המקפצה הטכנולוגית הבאה בהפחתת משקל לרכב וליישומים נוספים.

מעולמות ה-PCB לאולמות ההזרקה

"בבניית התהליך החדש אנחנו מתבססים על מכבשים מדויקים, ציוד הנפוץ בעולם תוכן של ייצור לוחות של מעגלים מודפסים. להם עשינו התאמה לייצור חומרים מרוכבים בתעשיית הפלסטיק", מספר ארנון שליווה את תהליך הפיתוח מקרוב.

"אנחנו מתחילים את המעורבות שלנו במוצר מהבסיס. בדי הסיבים הארוגים שבלוח הסופי מצופים בסילאנים ותוספים אחרים אותם פיתחנו. אלו המסייעים להם בקישור למטריצה הפולימרית. השילוב של היריעות המכילות את המטריצה הפולימרית, והבד המשריין, נעשה במכבש בתנאי וואקום תחת מחזורי חימום וקירור. אחוז החללים המתקבל נמוך ועמוד על פחות מ-2%. היריעות עצמן המוטמעות בסיבים יכולות להכיל חומרים ממוחזרים בהתאמה למגמה הרווחת בתעשייה. הטכנולוגיה מאוד וורסטילית, על עובי הלוח הסופי אנחנו יכולים לשלוט כרצוננו לפי מספר השכבות אותן כובשים יחד כולל שילוב של שכבות פונקציונליות דוגמאת יריעות אלומיניום וכל זאת בתהליך אחד. שילוב של לוח מרוכב שכזה בחלק מוזרק מאפשר הורדה של פי אחת וחצי במשקל לייצור מחומרים מרוכבים אחרים, ועל אחת כמה וכמה ביחס לחלק המתכתי השקול. הלוחות הם ברי מיחזור, כתלות במטריצת הפולימר המרכיב אותם".

ומה קורה ללוחות בהמשך?

לאחר הייצור, נחתכים הלוחות לצורה הדרושה ונשלחים ללקוח בצורה שטוחה שיעילה לוגיסטית. שם הם מחוממים ב-IR, מקבלים עיצוב בתבנית ולאחר מכן נכנסים לתהליך ההזרקה כ-OVERMOLDING או לתהליך כבישה במכבשים ייעודיים.

הפחתת משקל בתעשיות מגוונות

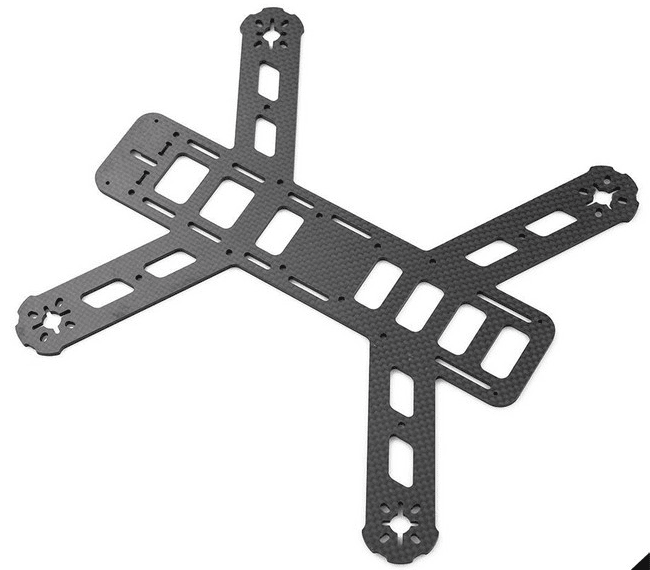

מסתבר שמה שטוב לרכב יכול להיות נהדר גם לתחומים נוספים. לכן, לצד העבודה הצמודה עם תעשייה זו, צברה Manna ניסיון גם עם תעשיות נוספות. בין הדוגמאות ליישומים נוספים ניתן למנות: מחברים ושלוחות ביוב עבור תעשיית המים, חלקים לרחפנים, משטחים לתעשיית הלוגיסטיקה והאריזה ועוד. היישומים הנוספים נהנים גם הם מההסמכה הקפדנית של החברה לתעשיית הרכב (IATF16949).

ומה בעתיד?

המגמה להפחתת משקל הופכת ליותר ויותר רלוונטית עם משבר האנרגיה שחווה אירופה. גם המעבר לרכבים חשמליים תורם לתופעה וכל שיפור יאפשר טווח נסיעה גדול יותר. "אנחנו כבר עובדים עם יצרני רכב אירופאים, ובקרוב מאוד נתרחב ונעבוד עם יצרנים ביבשות נוספות. הרחבת פעילות זו גוררת גם התרחבות ארגונית משמעותית בדמות אתרי ייצור נוספים וגיוס כוח אדם", מספר קובי.

אם הכל יעבוד לפי התוכנית, המפעל שאנחנו ראינו בגליל התחתון עתיד לשנות את פניו בתקופה הקרובה. "אנחנו רגע לפני התרחבות הפעילות שתאפשר ייצור בתפוקות גבוהות יותר ומוצרים בממדים רחבים בהרבה המגיעים עד ל-2.4 מטר. נאחל בהצלחה לחברה שהולכת להפוך את החיים שלנו ושל יצרני הרכב, לקלים הרבה יותר.

למידע נוסף,

ארנון לוי, [email protected]