בכתבה הראשונה בסדרה, נסקור את השיטות השונות הקיימות לחיבור חלקי פלסטיק – מחיבורים מכאניים דוגמת ברגים ועד שיטות מתקדמות של ריתוכים אולטרסוניים, לייזר, וויברציוני ובעזרת פלטה חמה. המשיכו לעקוב אחרי הכתבות בגיליונות הבאים!

מוצרי הפלסטיק הפכו מזמן לחלק אינטגרלי מחיינו, וקשה לנו לדמיין עולם בלעדיו. ככל המוצרים הלכו והשתכללו, כך גדל גם הצורך לחבר חלקי פלסטיק יחדיו, ליצירת מוצרים מורכבים יותר. השיטות הקיימות מגוונות, כאשר לכל אחת מהן יתרונות וחסרונות. השיטה המתאימה תיבחר כתלות ביישום ובדרישות המוצר הסופי.

מאז ועד היום: שיטות נפוצות לחיבור חלקי פלסטיק

חיבור מכאני הוא שיטה ותיקה ומסורתית בה מחברים חלקים בעזרת ברגים, קליפסים ומחברים שונים. זו שיטה פשוטה, אמינה וחסכונית המתאימה למגוון רחב של יישומים. הדבקה היא גם שיטה פופולרית בה משתמשים בדבקים שונים לחיבור חלקים אשר יכולים להיות מחומרים לא קומפטיביליים זה לזה. שיטות מתקדמות יותר הן ריתוך או הלחמה, בהן יש חיבור ע"י חימום והתכה של שני החלקים יחדיו ליצירת חלק אחד שלם, טכנולוגיית Over molding והזרקה מולטי-קומפוננטית שנחשבת לאחת הטכנולוגיות המתקדמות ביותר בהזרקת מוצרי פלסטיק. בסדרת כתבות במהלך הגיליונות הבאים, נפרוש בהרחבה את החסרונות והיתרונות של השיטות השונות לחיבור חלקי פלסטיק.

ישן וטוב: על חיבור מכאני

שיטה זו כאמור בעלת יתרונות רבים. בהיותה קלה לביצוע וורסטילית, היא נפוצה מאוד בתעשייה. קיים מבחר רב של סוגי חיבורים: ברגים, חיבורי הצמד, קליפסים, מסמרות, לחצנים ועוד. זו השיטה היחידה שמאפשרת גם פירוק של החלקים, ועל כן מתאימה ליישומים הדורשים תיקונים או תחזוקה שוטפת. אין צורך בשימוש בממסים היכולים להיות רעילים לסביבה או לאדם, או בחימום הדורש אנרגיה.

אולם, קיימים גם כמה חסרונות בולטים. חיבורים מכאניים לא תמיד נותנים את החוזק הדרוש כמו בשיטות אחרות, ריתוך לדוגמה. חיבורים מסוימים דורשים תכנון גאומטריה ייחודית או שהם מהווים נקודות ריכוז מאמצים היכולות להחליש את המוצר. החיבורים לעיתים נפחיים ולא אסתטיים ולא מתאימים למוצרים עדינים או דקים.

הדבקה זה כל הסיפור

שיטה זו מאפשרת חיבור חזק ועמיד בין חלקי פלסטיק. היא אסתטית יותר למראה מאשר חיבור מכאני, מאפשרת חלוקה שווה של מאמצים וחיבור של חלקים העשויים מחומרים שאינם קומפטיביליים אחד לשני. רוב הדבקים הנפוצים מבוססים על ציאנו-אקרילטים, אפוקסי, אקריל או אוריתן.

בחירה בהדבקה לחיבור חלקים פלסטיים לעיתים מחייבת תהליך הכנת וניקוי פני השטח. זה יכול להיות תהליך ארוך אשר מצריך ציוד מיוחד. חלק מהדבקים לא מתאימים ליישומים בטמפרטורות או לחצים גבוהים. השיטה לא מתאימה, כמובן, גם לחלקים הדורשים פירוק והרכבה חוזרת. החיסרון הבולט בשיטה הוא הרכבם הכימי של הדבקים, אשר פעמים רבות מכילים חומרים מסוכנים אשר מזיקים בריאותית וסביבתית ונדרש היתר רעלים להחזיקם בכמויות משמעותיות במפעל.

ריתוך או הלחמה?

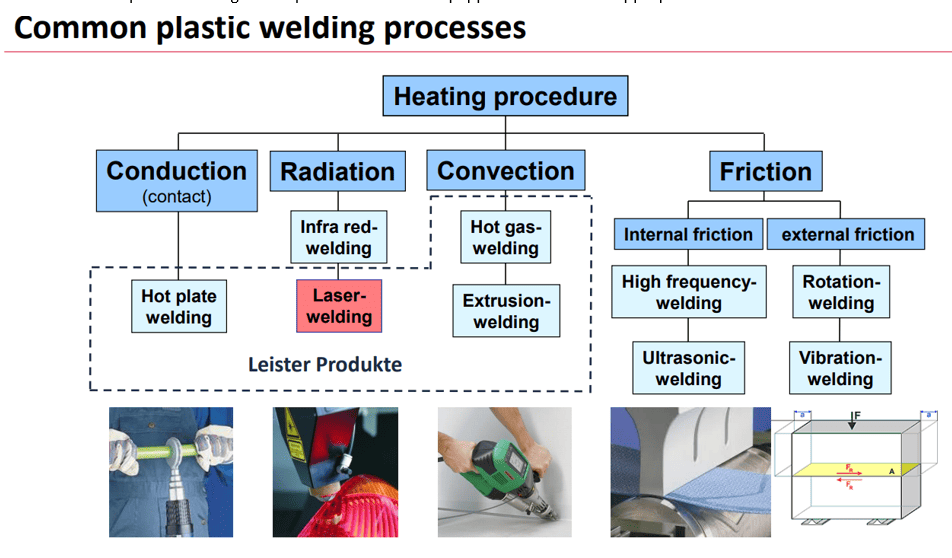

שיטת חיבור מתקדמת יותר היא ריתוך פלסטיק וקיימים סוגים שונים של ריתוכים. בשפה השגורה, המושגים ריתוך והלחמה משמשים כחליפיים אחד לשני, ובעצם אין הדבר נכון. לפני שנצלול לתוך הטכנולוגיה, נרצה להעמיד דברים על דיוקם. בהלחמה, משתמשים באלקטרודה המוסיפה חומר מותך המחבר את שני החלקים. בריתוך, לעומת זאת, החלקים עצמם מחוממים, מותכים בפני השטח ואז מתחברים, ולאחר קירור נוצר תפר החיבור, ללא הוספת חומר חיצוני.

זו שיטה נפוצה המייצרת חיבור חזק ואמין ליישומים מתקדמים בתעשיות הרכב, הבניה והאלקטרוניקה. סוגי ריתוך מסוימים אף מתאימים במיוחד לתעשיית המוצרים הרפואיים.

ריתוך אולטרסוני – השיטה הוותיקה ביותר מבין מגוון הריתוכים

בשיטה זו משתמשים בוויברציה בתדר גבוה (אולטראסוני) המייצרת חיכוך בין החלקים. החיכוך מייצר חום הגורם להתכת משטחי החיבור של החלקים אשר נלחצים יחדיו לקבלת החיבור. יתרונותיה הברורים של שיטה זו הם מהירות, עקיבות ייצור ויעילות – ניתן להשלים את התהליך תוך שניות בודדות, כך שהיא מתאימה לעבודה מהירה בנפח גבוה. החיבור הוא חזק ואחיד עם עמידות גבוהה לכוחות קילוף (Peeling) וגזירה, וניתן לחבר בעזרתה סוגי פולימרים תרמופלסטיים שונים.

יחד עם זאת, היא אינה מתאימה לכל סוגי הפלסטיק. פולימרים תרמוסטיים אינם ניתנים להתכה ולכן לא מתאימים לריתוך אולטרסוני. מוצרים בעלי עובי דופן גבוה במיוחד יכולים להיות בעייתיים ולא לעבור התכה שלמה. גם בצד השני של הסקאלה, מוצרים דקי דופן עלולים לספוג יותר מדי אנרגיה ולהיפגע.

ריתוך לייזר – חד ומדויק

בשימוש בשיטה זו יש צורך בחלק אחד השקוף לקרינת הלייזר (1064-800 nm) וחלק שני הבולע אותה וכתוצאה מכך מתחמם ומותך ליצירת החיבור. השיטה מאפשרת גם חיבור של חלקים משוריינים כל עוד אחוז הסיבים לא עובר את ה-40%. התוצאה היא קו תפר נקי וחד, ללא לכלוך, עשן, רעש או שחרור חלקיקים. החימום הוא מינימאלי, שחיקת הציוד נמוכה מאוד והתחזוקה פשוטה לתפעול. בשיטה זו לא נוצרים מאמצים במוצר והיא אף מתאימה לחומרים גמישים, חלקים גדולים ותלת ממדיים.

מאידך, יש לדאוג לסביבת עבודה נקייה מזיהומים ואבק, אשר יכולים להוות מוקד להתחממות יתר ולהימנע מטיפולי פני שטח חיצוניים או שימון פני השטח.

מרעיד את כולם: ריתוך וויברציוני

כשמו כן הוא, מדובר בטכנולוגיית הרעדה בתדירות גבוהה של חלק אחד כאשר השני מוחזק בצורה נייחת. החיכוך בין שני החלקים יוצר חום אשר מתיך את הפלסטיק ומחבר את החלקים יחדיו. את כיוון הוויברציה מתאימים לתהליך ולמוצר והוא יכול להתבצע בכיוון לינארי, אובאלי וסיבובי. זו שיטה משלימה לריתוך האולטרסוני ויודעת להתגבר על המגבלות שלו ולעבוד עם מוצרים גדולים יותר, חומרי גלם שונים וגיאומטריות מורכבות. ריתוך זה נפוץ בתעשיות הרכב, הרפואה ומוצרי הצריכה.

בבחירת שיטת ריתוך זו יש לזכור כי קשה להגיע לקו תפר אסתטי עקב הוויברציה היכולה לייצר פלאשים של חומר בנקודת החיבור. כמו כן, זהו תהליך איטי יחסית לשיטות אחרות היכול לארוך כ-7 שניות.

ריתוך על ידי פלטה חמה

בשיטה זו פלטת מתכת חמה מוצמדת לחלקים ומחממת את פני השטח המיועדים לחיבור. לאחר התכת האזורים, הפלטה מוסרת והחלקים מוצמדים יחד ליצירת החיבור המבוקש. ריתוך זה הוא חזק ועמיד ומתאים לפולימרים תרמופלסטיים רבים, כולל אלו שקשה לחברם בשיטות אחרות. כמו כן, ניתן להשתמש בה לחיבור חלקים גדולים, ככל שהמכונה עצמה מאפשרת. הדירות הפעולה גבוהה והיא מתאימה לייצור בנפחים גדולים. שימוש בשיטה זו מצריך זמני מחזור ארוכים, במיוחד לחלקים גדולים ולכן היא פחות מתאימה לייצור בקצב גבוה. הציוד יכול להיות יקר, במיוחד עבור חלקים גדולים. היא מצריכה תכנון מקדים של גאומטריית החלק על מנת להבטיח חיבור טוב ואחיד, וגם צריכת האנרגיה שלה גבוהה.

מגוון שיטות ריתוך במקום אחד

חברת SU-PAD מציעה מגוון גדול של ציוד ריתוך בשיטות השונות מחברות מובילות בעולם דוגמת LEISTER לריתוכי לייזר ו- Herrmann Ultrasonicsלריתוכים אולטרסוניים.

למידע נוסף:

SU-PAD, איתי שבתאי, 052-233-3796, [email protected]