סל הפתרונות החדש מספק חלופות למשפרי העיבוד מבוססי פלואור המשמשים כיום בתעשיית הפלסטיק, ומאפשר מעבר ללא פשרות באיכות המוצר הסופי.

הרגולציה החדשה אשר דורשת להוציא משימוש חומרי גלם המכילים תרכובות מבוססות פלואור – PFAS (Per- and Polyfluorinated Substances), נכנסה לתוקף במהירות שיא, ואילצה את יצרניות התוספים להגיב בזריזות לשינוי בעיקר במציאת חלופות בתחום משפרי העיבוד שאינם מבוססי פלואור-אלסטומרים.

תפקיד הפלואור במשפרי עיבוד מסורתיים

משפרי העיבוד הכרחיים לתהליכי אקסטרוזיה של חומרים פלסטיים. הפלואור, בהיותו בעל אפיניות (משיכה) חזקה למתכת, מסייע ביצירת שכבת החלקה המצפה את משטחי המתכת באקסטרודר ומקלה על זרימת ההיתך. כתוצאה מכך, נמנעות תופעות של חוסר יציבות כגון היווצרות "עור כריש" (Shark-skin), או הצטברות בשפתי הדיזה (Die build up). עבודה עם משפרי עיבוד משפרת את חוזק ההיתך, מונעת דגרדציה תרמית כתוצאה ממגע ישיר של ההיתך במשטחי המתכת ועל ידי כך איכות המוצר הסופי עולה.

פתרונות PFAS Free של תוסף

כמענה לרגולציה, פיתחה תוסף קו מוצרים ללא PFAS אשר מתאים לאפליקציות הדורשות אישורי מגע עם מזון לפי דרישות ה-FDA וה-EFSA. משפרי העיבוד AP9709PE ו- AP9711PEמתאימים לשימוש במגוון רחב של יישומים, כגון יריעות המיוצרות בניפוח וקאסט לתעשיות השונות. ארה"ב מובילה את הדרישה העולמית למציאת פתרונות PFAS Free, ובה הרגולציה נכנסה לתוקף בהיקף נרחב במהלך השנה החולפת.

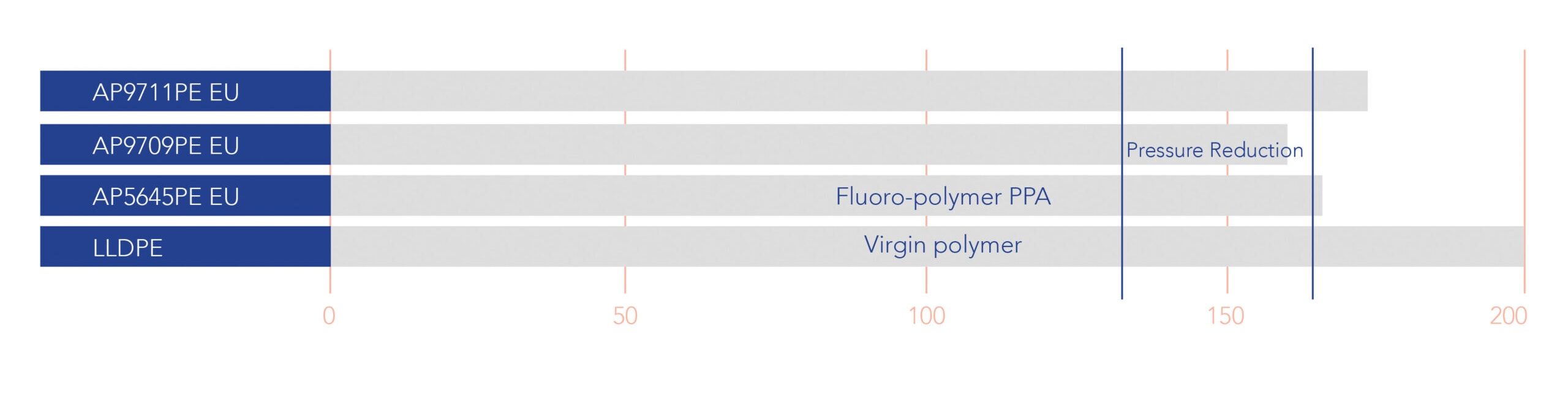

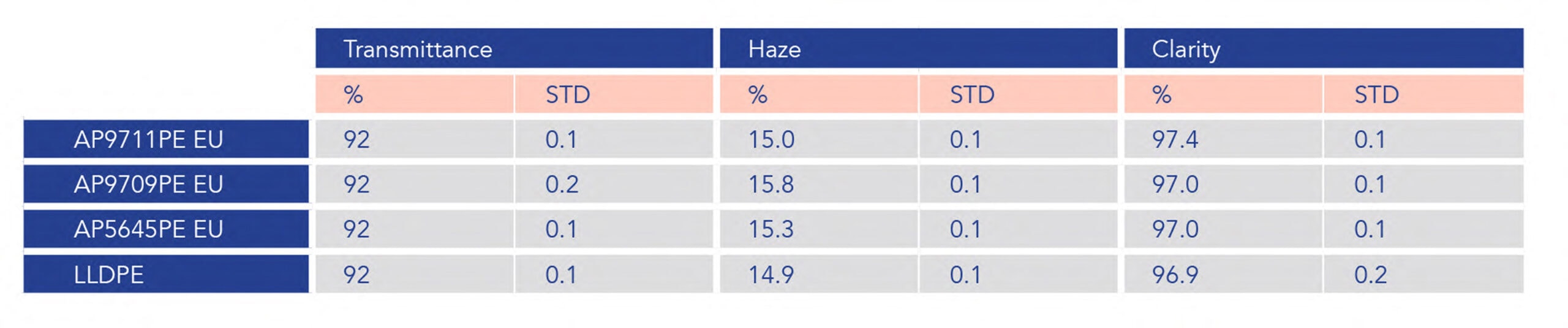

בשלב הפיתוח, נבחנה פעילות המוצרים החדשים בהשוואה למשפר העיבוד הסטנדרטי המכיל פלואור (AP5645PE EU). הניסיונות התבססו על פולימר LLDPE והתמקדו בשלושה פרמטרים עיקריים: לחץ בדיזה, תכונות אופטיות ומקדם חיכוך (COF).

"ביצענו בדיקות פנימיות קפדניות וכן בדיקות על קווי ייצור תעשייתיים. הפתרונות החדשים, ללא PFAS, מראים התנהגות דומה לזו של משפרי עיבוד המכילים פלואור", אומר ד"ר יבגני זליקמן, מנהל החדשנות. "היכולות שלנו מאפשרות להציע ללקוחות מוצר איכותי אשר אינו נופל ביכולותיו מהפתרונות הקיימים בשוק, תוך שמירה על שיקולים סביבתיים".

שיפור בתכונות אופטיות והורדת לחץ בדיזה

בדיקת הלחץ בדיזה נעשתה בשני אופנים: על ידי ריאומטר קפילרי בטמפרטורה של 160 מעלות צלסיוס וקצב גזירה של 180 [cm-1] וכן על ידי ייצור בקו ניפוח מעבדתי. משפרי העיבוד החדשים מספקים פעילות טובה מאד בדומה לפתרון הסטנדרטי. AP9709PE מתאים לאפליקציות של פוליאתילן עם טמפרטורת עבודה מקסימלית של 240oC, לעומתו AP9711PE יעיל גם בטמפרטורות עבודה גבוהות יותר עד 300oC.

בבדיקת התכונות האופטיות של יריעות חד שכבתיות בעובי 50 מיקרון המתוספות בעודף ((3%, נמצא כי לתוספים החדשים אין השפעה שלילית על שקיפות היריעה. כמו כן, מקדם החיכוך הדינאמי לא משתנה משמעותית כתוצאה מהתיסוף. שמירה על ערכי מקדם החיכוך מצביעה על כך שמנגנון העבודה שלהם אינו מבוסס על תוספים נודדים לפני השטח והם אינם משנים את תכונות היריעה.

הפתרונות נבדקו ואושרו אצל מגוון רחב של יצרני יריעות, והם נמכרים כיום בכמויות מסחריות. אחד הלקוחות המייצר יריעות רב שכבתיות (5 שכבות) ומיישם את AP9709PE בתיסוף של 1%, דיווח על ירידת טמפרטורה באקסטרודר בכ-5-10 מעלות צלסיוס אשר גורמת לחיסכון אנרגטי בקו הייצור בנוסף לשיפור העיבוד.

המוצרים נבדקו ונמצאו מתאימים גם לתהליכי המשך של אריזות מזון כגון הדפסה, למינציה והלחמה.

למידע נוסף:

תוסף, כריסתין סרוג'י,

[email protected]