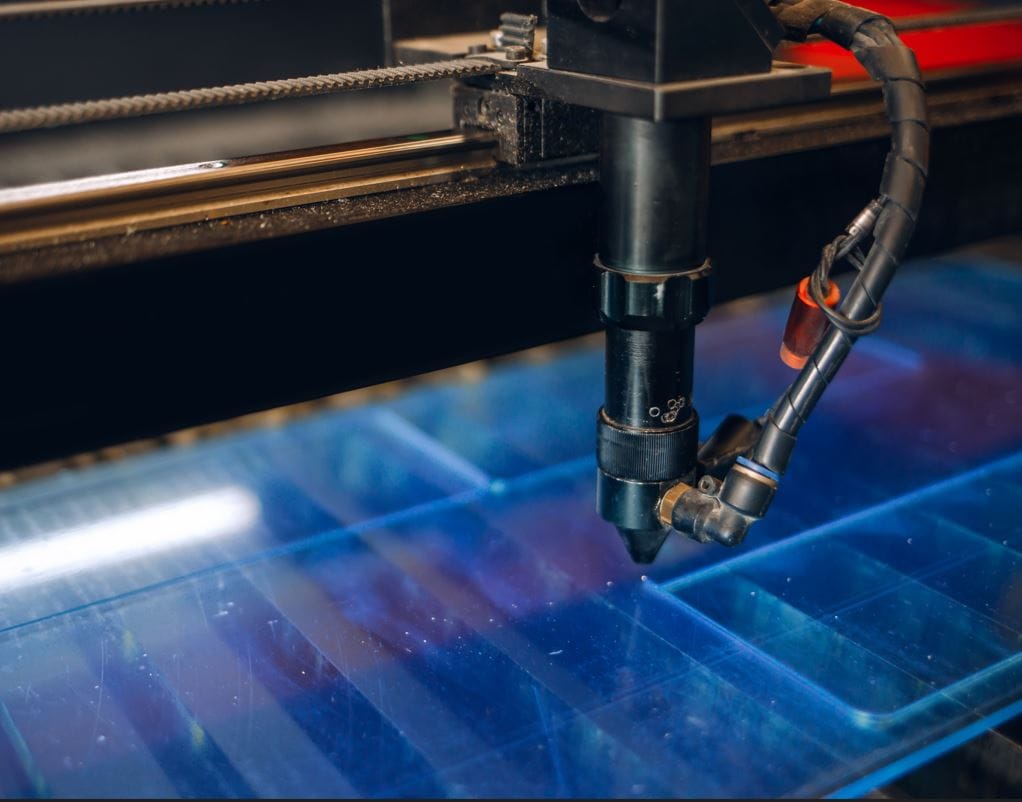

תהליכי עיבוד בלייזר הולכים וצוברים תאוצה בתעשיית הפלסטיק. הם מהירים, בטיחותיים, אינם מצריכים שילוב של חומרים נוספים ומאפשרים פרסונליזציה וייצור בכמויות קטנות

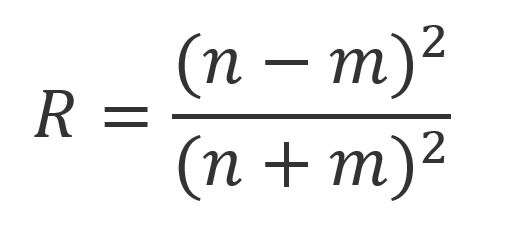

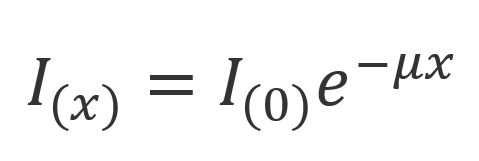

תהליך עיבוד של חומרים פלסטיים ע"י לייזרים נקבע ע"י האינטראקציה בין תרכובת הפלסטיק לתכונות של קרן הלייזר. באינטרקציה זו קיימות מספר תופעות של הקרן: החזרות, בליעה ועבירות. רמות ההחזרה של פולימרים אופייניים בתעשיית הפלסטיק נעות בד"כ בתחום 5% עד 10% ומחושבות בצורה הבאה:

כאשר n – מקדם השבירה של החומר, m – מקדם השבירה של האוויר (~1)

במידה ואין העברה של הקרן, 90% עד 95% מהקרינה נבלעת בפלסטיק והופכת לחום. משוואת הבליעה המתאימה :

כאשר x –הדרך, µ מקדם ההנחתה לאורך גל נתון (nm) בפולימר, I0 – צפיפות הספק קרן הלייזר ההתחלתית (W/cm2).

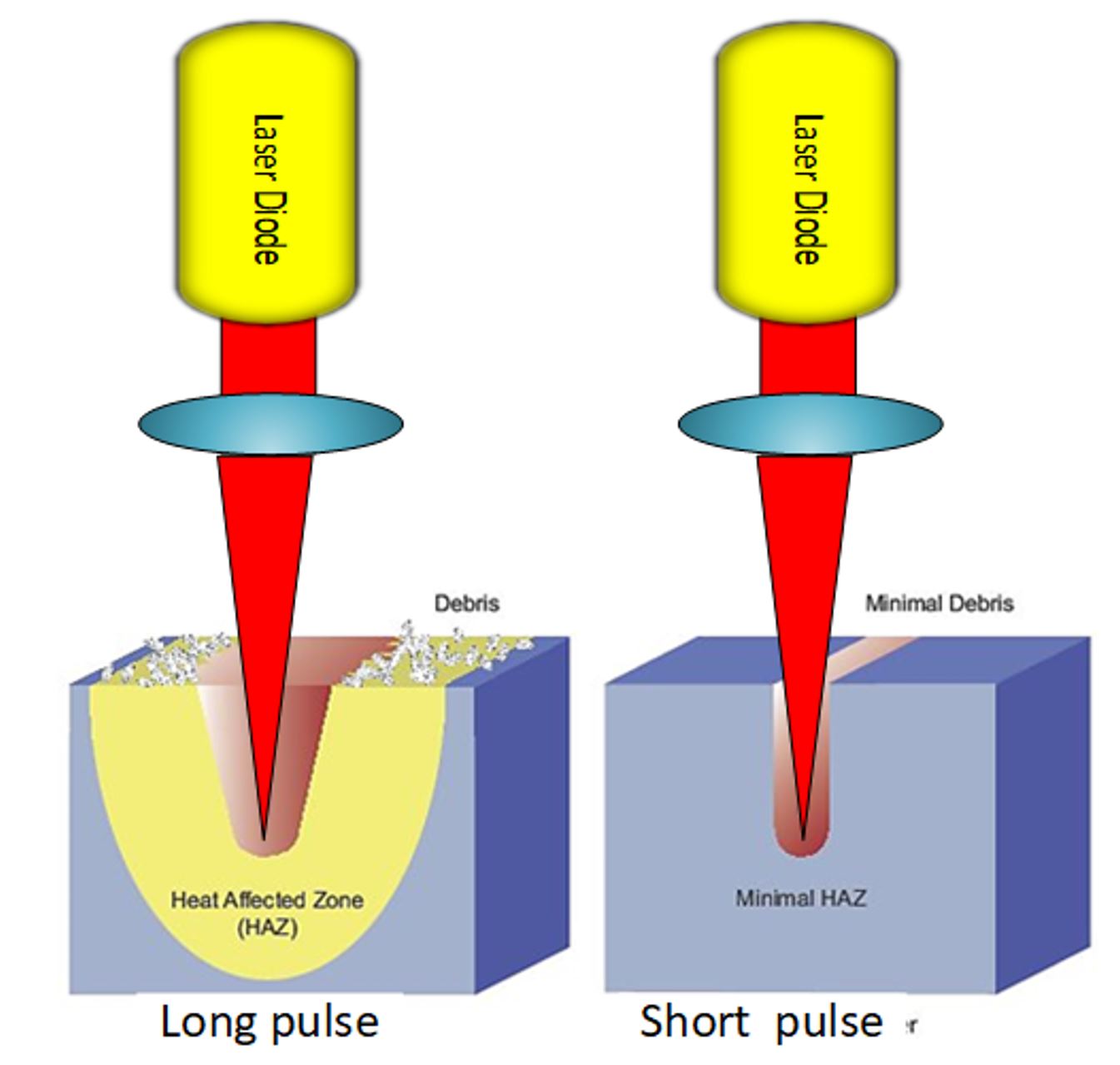

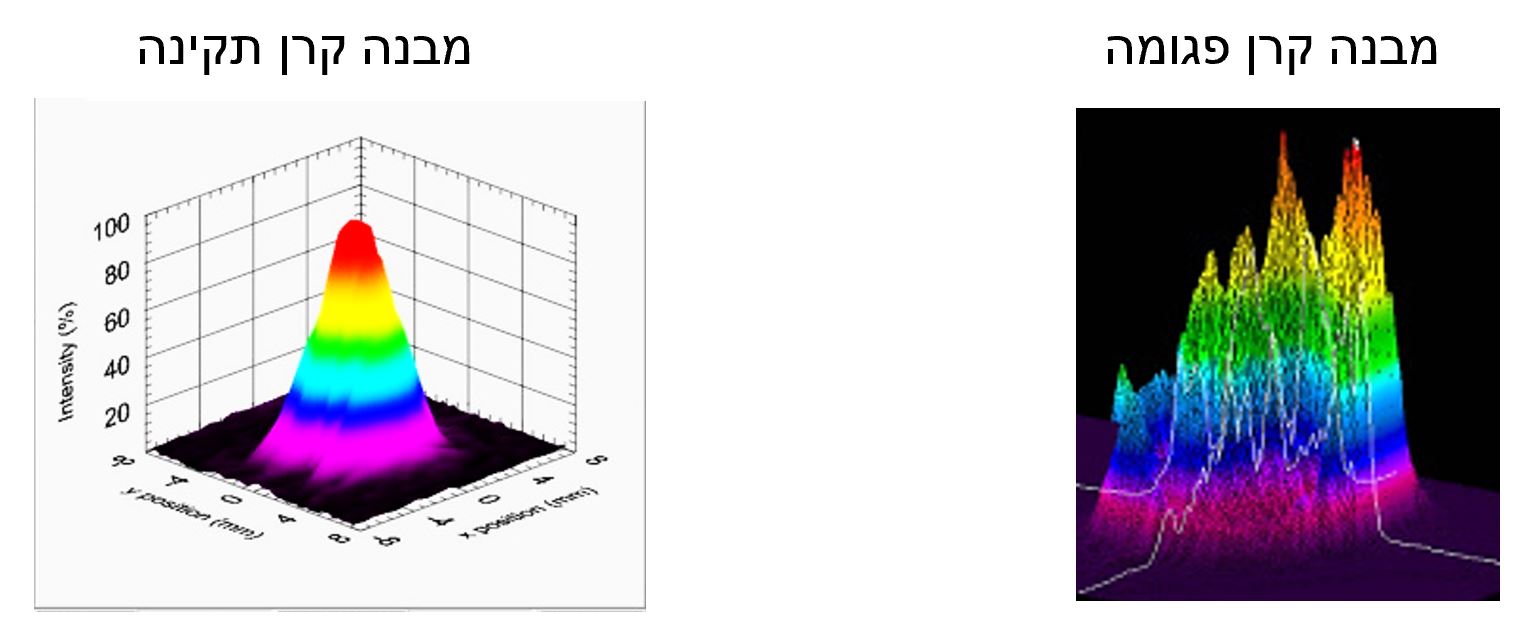

רוב תרכובות הפלסטיק עשויות להיפגע בעת פגיעת קרן הלייזר. במידה ונבחר במערכת לייזר עם תכונות קרן מתאימות לתרכובת הפלסטיק ולדרישות העיבוד, נמנע הייווצרות אזורים פגועים בפלסטיק מחימום יתר (Heat affected zone).

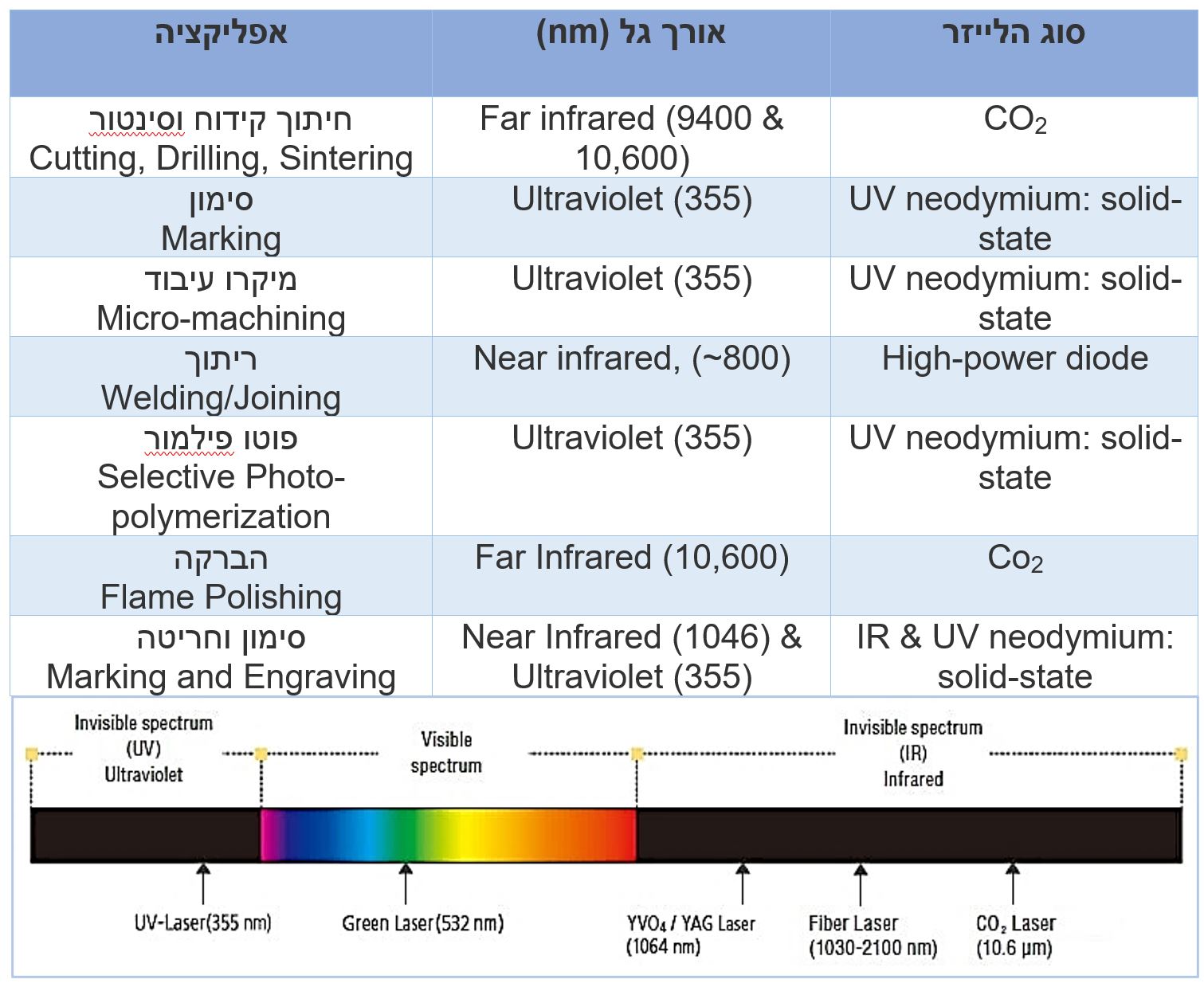

יישום לייזרים בתעשיית הפלסטיק תלוי בתרכובות הפלסטיק, אורך הגל תכונות קרן הלייזר נוספות ודרישות העיבוד. בין הישומים ניתן למנות ריתוך, חיתוך, חריטה, סימון, סינטור בהדפסת תלת מימד, קידוח, ניקוב ופילמור. טבלה 1 מפרטת על מספר סוגי לייזרים אופייניים בתעשייה, אורכי הגל שלהם והיישומים המתאימים

דוגמאות ליישומי לייזר בתעשיית הפלסטיק

סימון לייזר

יישומי סימון בלייזר נפוצים בתעשיית הפלסטיק ומחזיקים במספר יתרונות

- הסימון נשמר היטב ועמיד ברטיבות, שחיקה ובליה, פגיעות כימיות וחשיפה לקרינת שמש.

- רמת הניגוד נשמרת ומאפשרת קריאה לאורך כל זמן חיי המוצר.

- גמישות גבוהה בתהליך הסימון כולל סימון באזורים קשים לגישה.

- התהליך מהיר וללא מגע עם המוצר.

- אין בלייה של מכשיר הסימון ואין צורך בדיו או חומרים אחרים.

- תהליך הסימון אינו יוצר לחצים ומאמצים בחומר ומבטיח תוצאות אחידות.

- אין צורך בטיפול מקדים או לאחר הסימון.

- ניתן לבצע ביעילות סימון גם בכמויות קטנות.

- תהליך הסימון מבוצע באמצעות תוכנות בקרת מחשב בדומה לבקרת מחשב במכונות .CNC

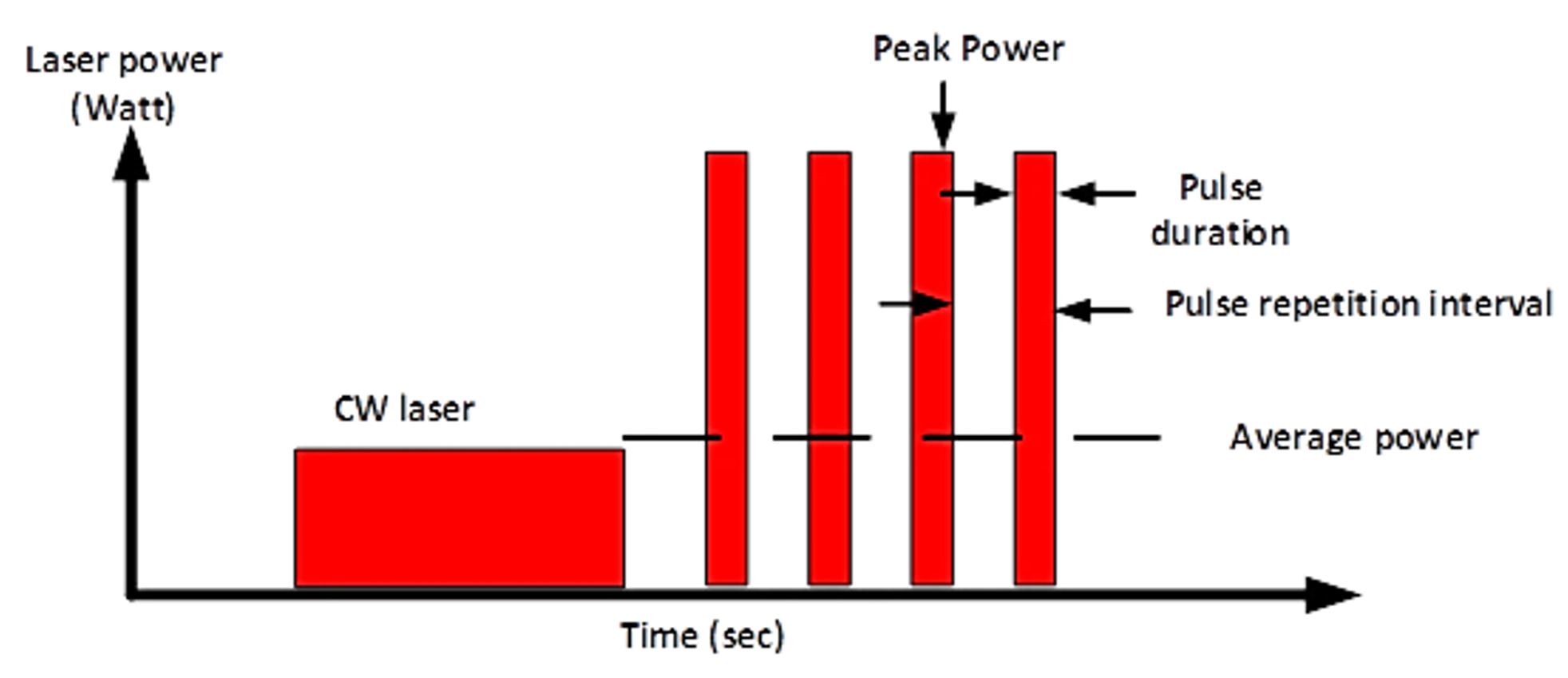

תהליך הסימון כולל לרוב קרינה בפולסים ולא קרינה רציפה (CW) Continuous Wave . לדוגמא, הקרנה בתחום תדירות של 20 KHz – 1MHz. את ההבדל בין קרינת לייזר רצופה CW לקרינת פולסים ניתן לראות בתמונה 3.

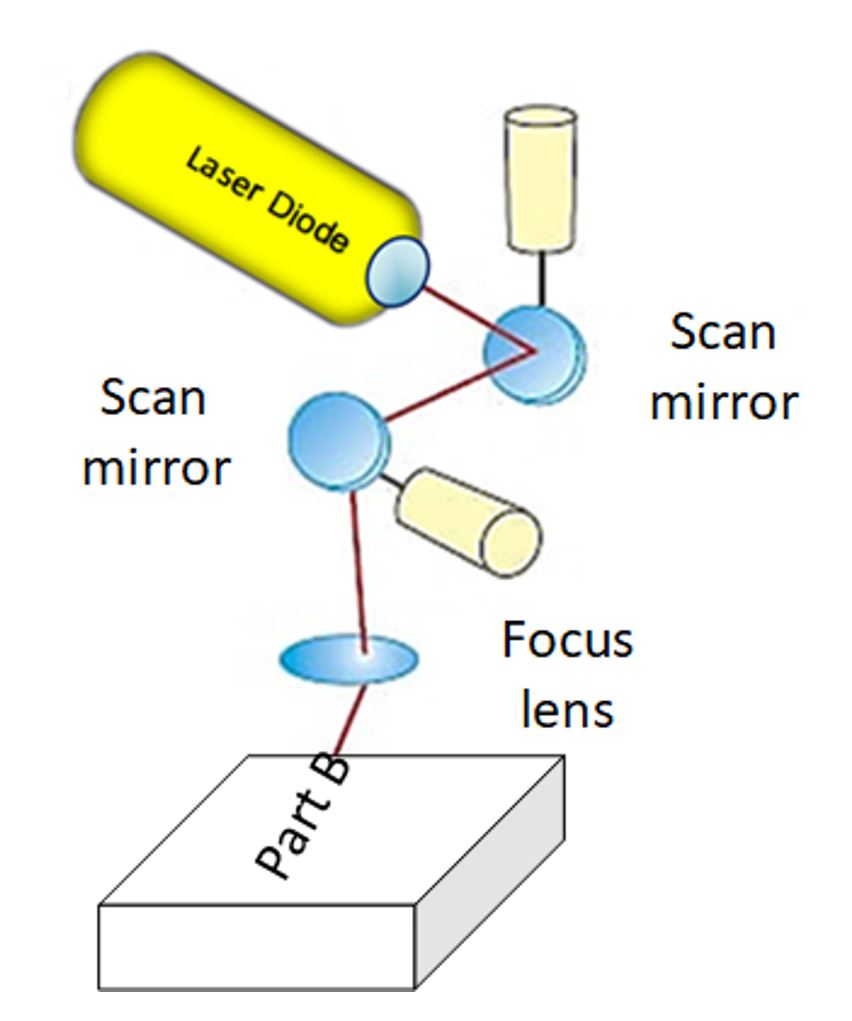

בבחירת מכונת הלייזר חשוב לשים לב לפרמטרים כמו שטח הסימון, שטח הסריקה, מהירות הסריקה וקוטר כתם הקרן הממוקדת

חיתוך לייזר

חיתוך בלייזר מבוצע ע"י התכה ואידוי הפלסטיק(Vaporized) . לא כל פלסטיק מתאים לחיתוך. סוגי פלסטיק המתאימים לחיתוך הם יריעות PC, סרטי Kapton, יריעות BOPET, Acrylic Delrin.

ריתוך לייזר

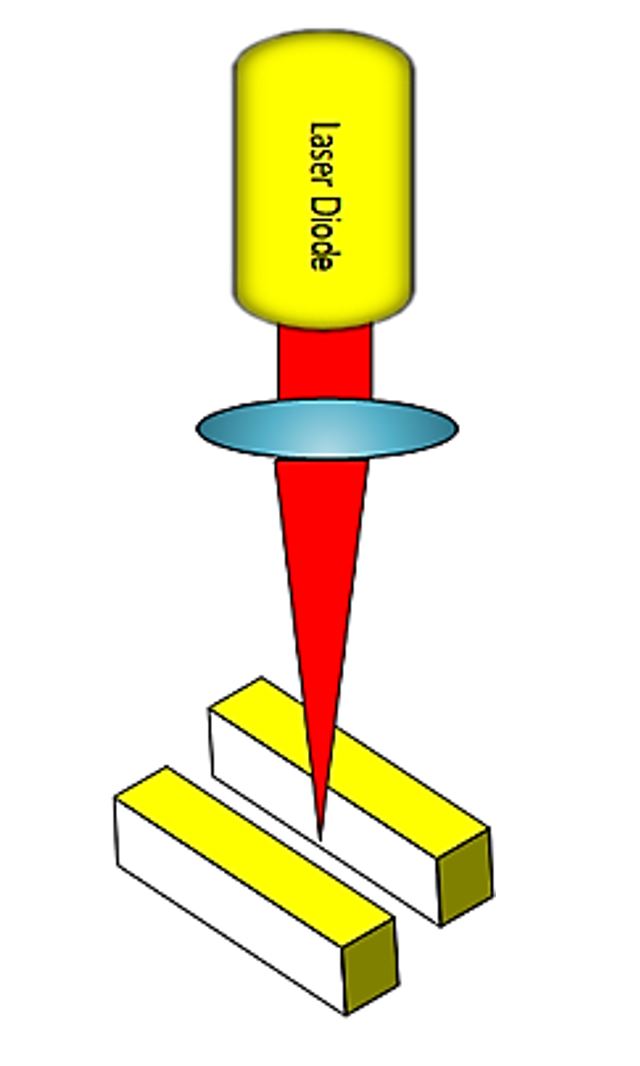

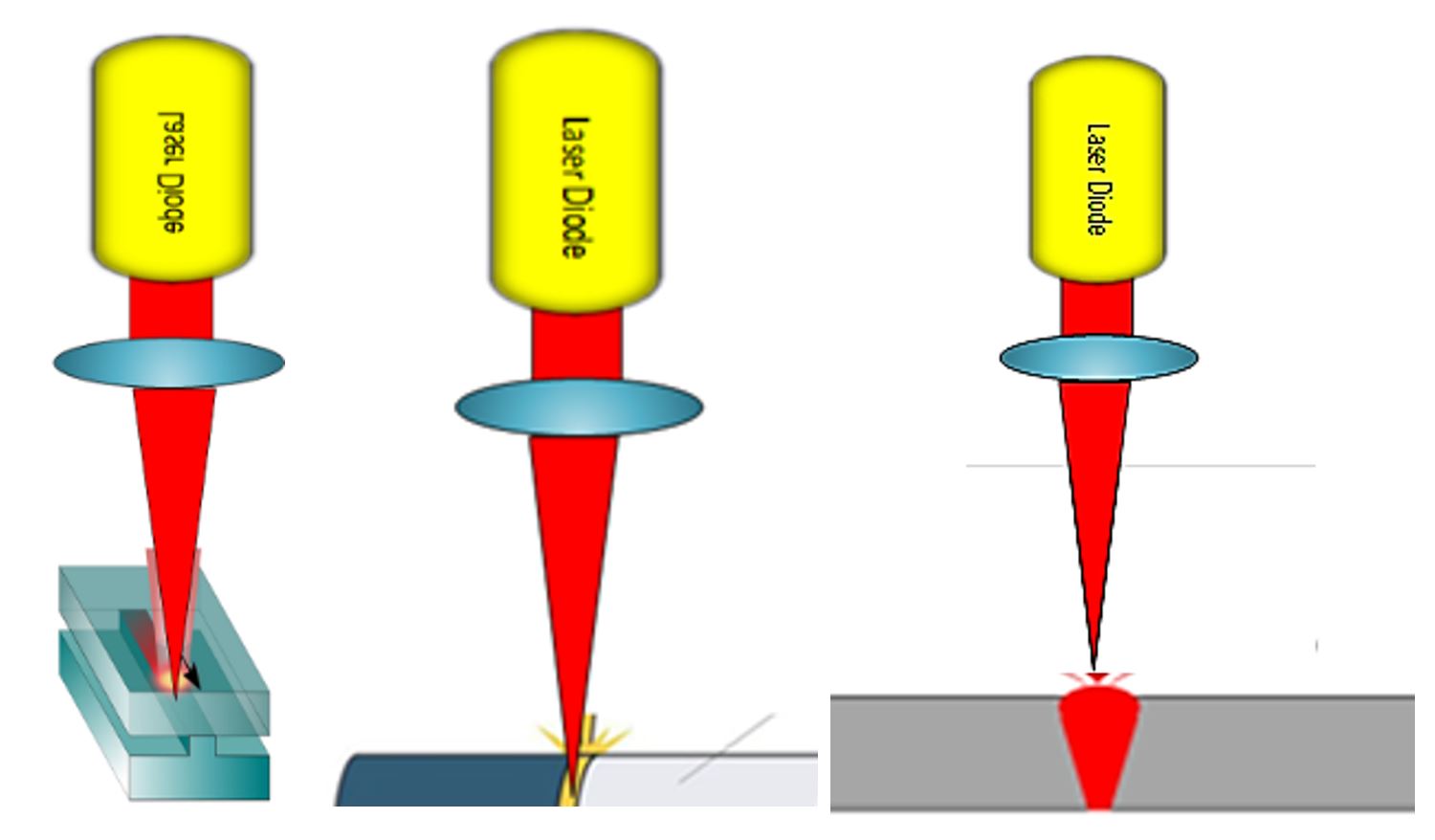

ריתוך בלייזר מבוצע על ידי התכת החומר ויצירת תפר ריתוך, קיימות שלוש טכנולוגיות ריתוך שונות:

- ריתוך ישיר

- ריתוך על ידי חימום המשטח

- ריתוך בתוך שכבת פלסטיק עם עבירות לאורך הגל

ניקוב לייזר:

הלייזר יכול לשמש גם למיקרופורפורציה, ניקוב יריעות פלסטיק . תהליך הפורפורציה חיוני לאריזות מזון מסוימות של מוצרים הדורשים נשימה גבוהה כדוגמת פטריות או ברוקולי. הוא מאפשר מעבר גזים אופטימלי בין המזון הארוז לסביבה לצורך שמירת טריות המוצר. דיוקי קוטר החורים מגיעים למיקרונים בודדים. התהליך מבוצע לרוב כלל באמצעות לייזר CO2 המבצע איוד הפלסטיק – Film ablation באמצעות אופטימיזציית זמן החשיפה, צפיפות הקרינה וקוטר כתם קרן הלייזר.

תקלות אופייניות

סיבות עיקריות לתקלות במערכת הלייזר כוללות אבק על מערכת הולכת הקרן הכוללת חלון, מראות ועדשות, תקלות במהוד הלייזר ובמערכת השאיבה, תקלת תוכנה ו/או חומרה במערכת הבקרה.

לסיכום:

השימוש בלייזרים הולך וגדל במהירות בתחומי הרפואה, במחקר ובביטחון, בתעשייה בכלל ובתעשיית הפלסטיק בפרט. הדבר המביא איתו יתרונות רבים אך דורש גם זהירות יתר וניהול סיכונים מסוג חדש על מנת לשמור על ייצור איכותי וכן על בטיחות עובדי הייצור

למידע נוסף:

אריה אמיצי, ראש המחלקה למדידות קרינה ובטיחות בלייזר, מ.ב.א הזורע טכנולוגיות כיול, [email protected], www.mba.co.il