שיטת ה-(High Pressure Processing (HPP תפסה תאוצה במשך העשור האחרון. השיטה מאפשרת שמירת מזון לאורך זמן, עם כמות מופחתת, או אפילו ללא שימוש בחומרים משמרים.

לאורך כל ההיסטוריה האנושית בני אדם השתמשו בפתרונות אריזה שונים לצורך שמירה על המוצרי מזון והעברתם ממקום למקום. בשנים האחרונות חלה התפתחות אינטנסיבית בשיטות ובחומרי אריזה, כתוצאה מפיתוח יכולות טכנולוגיות, שינוי הרגלי צריכה, ושיטות מכירת המזון.

מגמות בעולם אריזה מודרני:

- מודעות גוברת לנושא הבריאות שמה רף חדש (גבוה!) לדרישות איכות המוצר: לקוח מודרני מצפה שבעת השימוש המזון יהיה טרי וישמור על אותו מרקם, טעם, ריח וערך תזונתי כמו ביום שבו המוצר נארז.

- במגמת הבריאות, הצרכנים מעדיפים מזון מקורר על פני מזון קפוא, כמה שפחות עיבודים טרמיים לאחר אריזה, כמה שפחות חומרים משמרים מוספים למזון.

- נוחות שימוש באריזה כגון: פתיחה קלה, מנות מוכנות לאכילה ואפשרות חימום מזון באריזה מקורית – הפכו למרכיב מרכזי בהחלטת הלקוח על רכישה חוזרת, חשוב לא פחות מאיכות המוצר הארוז.

- מעבר לשוק גלובאלי ולוגיסטיקה מורכבת מחצר היצרן ללקוח הגבירו דרישות שמירה על המוצר הארוז לאורך זמן, כך שכול יום נוסף לחיי המדף חשוב.

- מודעות גוברת לאיכות הסביבה, בשאיפה לצמצם נפח אריזה ולהוריד זמן ואנרגיה של תהליכי העיבוד.

לאור מגמות אלו, לא פלא שבעשור האחרון תהליך פסטור בלחץ גבוה (High Pressure Processing או HPP) הפך מטכנולוגיה חדשנית למעמד המיינסטרים בו הוא נמצא כעת. בהשוואה לתהליך פסטור מסורתי במים חמים, שיטת ה-HPP מתאימה למגוון רחב של מוצרי מזון, כולל מוצרים רגישים לחום.

מה זה HPP?

התהליך מבוסס על הפעלת לחץ עצום (כ-6000 bar או 600 MPa) למשך כמה שניות עד מספר דקות, בהתאם למזון הארוז. התהליך מתבצע לאחר אריזה, בסביבת מים לא מחוממים, לכן לפעמים קוראים לתהליך ה-HPP "פסטור קר". הלחץ מופעל ע"י המים באופן שווה ואחיד על כל יחידת המוצר ע"מ לא לפגוע במוצר ובאריזתו.

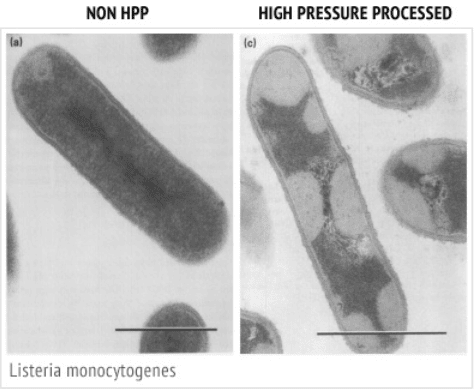

השיטה הוכחה כיעילה מאוד כנגד חיידקים, וירוסים ועובשים, כולל חידקים פטוגניים כגון ליסטריה, E.coli, סלמונלה (תמונה 1), ומהווה אלטרנטיבה אמיתית לטיפולים תרמיים וכימיים מסורתיים.

יתרונות השיטה

פסטור קר על ידי לחץ גבוה מתאים למגוון רחב של מוצרי מזון, כולל אלו שרגישים לטמפרטורה גבוהה, ומאפשר להאריך את חיי מדף של המזון הארוז ברמה משמעותית (תמונה 2). כך לדוגמא, חיי מדף של מוצרי בשר ואוכל מוכן לאחר טיפול ה-HPP ארוכים בערך פי ארבע ביחס למוצרים לא מטופלים. ברטבים שיפור חיי המדף עולה ומגיע עד פי 10 ואילו במיצים ומשקאות ניתן להאריך את חיי המדף אפילו יותר. יכולות משופרות אלו מאפשרות הפצת מוצרים טריים לשווקים מרוחקים, ופתיחת שווקים חדשים.

בין המוצרים שנארזים בשיטת ה-HPP: סלסה, גואקאמולה, חומוס, מיצים טביעים, מוצרי בשר, גבינה, רטבים ומרקים למינהם, מזון לחיות מחמד, ארוחות מוכנות וכו' (תמונה 3).

למרות שההשפעה של טיפול בלחץ גבוה על מזונות ידועה מאז המאה ה-19, יישום השיטה ברמה תעשייתית החל רק בשנות ה-2000. כיום יש מספר יצרנים בעולם כאשר המובילים מבינם הם Hiperbaric בספרד (תמונה 4) ו-Avure Technologies ב-US. נכון להיום Hiperbaric מדווחים על ייצור בשיטת HPP של מעל 1.5 מיליון טון בשנה, כאשר שלושת ענפי מזון המובילים הינם: מוצרי בשר, פירות וירקות ומיצים.

לאריזה בשיטת HPP מספר יתרונות מהותיים:

– תאמה למוצרים רגישים – זמן טיפול מינימלי, ללא חימום.

– הזדמנויות חדשות בפתיחת ערוצי הפצה ושווקים חדשים למוצרים.

– הארכת חיי מדף תוך כדי שמירה על ערך תזונתי, מרקם ומראה המוצר הארוז.

– יעילות כנגד חיידקים פטוגניים והורדה דרמטית של ספירה מקרוביאלית באופן כללי.

– מניעת שימוש או הפחתת הכמות של חומרים משמרים.

ומה זה דורש מחומרי אריזה?

כמו כל תהליכי ה-post-treatment, הפסטור בלחץ גבוה מציב דרישות מסוימות על החומרים המרכיבים את האריזה:

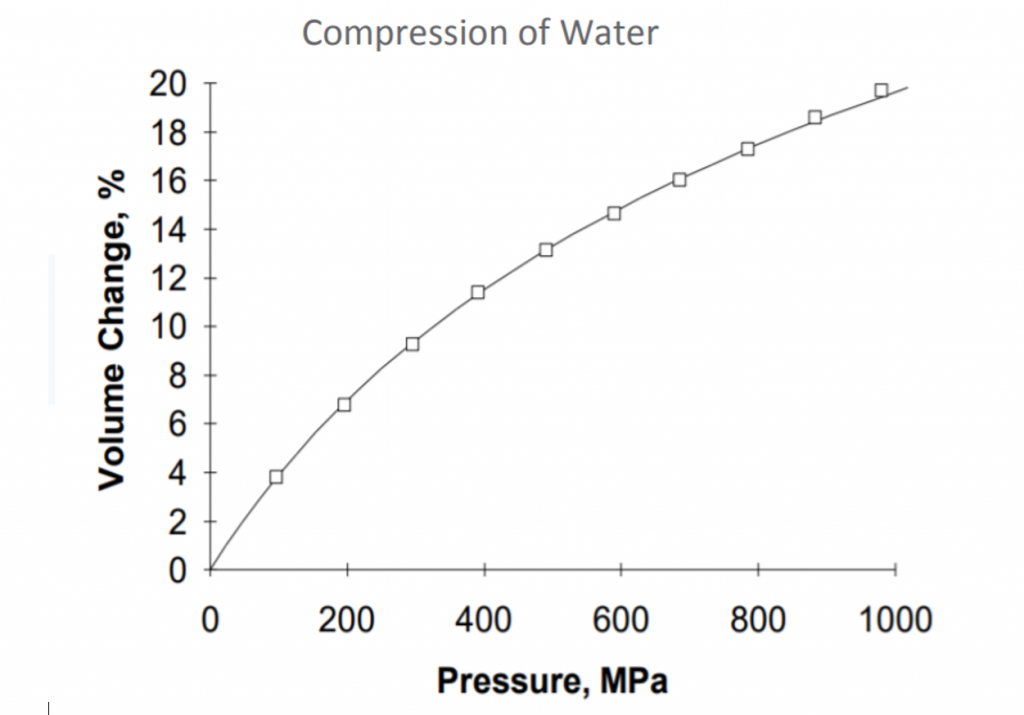

- גמישות – האריזה חייבת להיות גמישה ברמה של 15-20% כדי לעמוד במאמצי דחיסה ושחרור לחץ, וזאת בהתאם לשינוי נפח של מים ומוצר תוך כדי התהליך (תמונה 5). האריזה אמורה לחזור לממדים ולגאומטריה המקורית לאחר הטיפול.

- הלחמה – HPP דורש הלחמות סגורות היטב וחזקות, דבר שלא תמיד פשוט להבטיח, במיוחד כשמדובר על אריזות MAP (Modified Atmosphere Packaging) עם פתיחה קלה. הבונוס הוא שהשיטה עצמה מהווה כלי אידאלי לבדיקת ההלחמות מעצם הפעלת הלחץ, כך שאין סכנה שמוצר פגום (עם אריזה פתוחה) יצא ללקוח.

- ברייר/חסמות – מאחר ומדובר בחיי מדף ארוכים, רוב מוצרי ה-HPP ארוזים באריזות בעלות חסמות גבוהה לחמצן (High Barrier packaging). על פי מחקרים וניסיון מצטבר, EVOH מהווה פתרון אופטימאלי להבטחת החסמות לחמצן. שימוש ביריעות ממותכות, כולל מיתוך שקוף של SiO2 – אפשרי אולם המיתוך רגיש לקיפול היריעות במהלך הטיפול, דבר שעלול לפגוע ברציפות שכבת החסמות ובאיכות החסימה.

- תכונות מכניות וחוזק הדבקה – היריעות צריכות לעמוד בתהליך ה-HPP ללא קרע וללא דה-למינציה.

- גרפיקה ודבק התויות – צריכים להיות עמידים למים.

- הבנת תנאי ה-HPP ועיצוב אריזה בהתאם לדרישות הינם קריטיים להצלחתו של מוצר ה-HPP. אסור להגיע למצב בו האריזה תהיה החוליה החלשה בשרשרת. יחד עם זאת, יש לציין שבהרבה מקרים אין צורך לשנות את האריזה בעקבות ה-HPP, לרוב חומרים רגילים, כולל יריעות גמישות, בקבוקים ומגשים אמורים לעמוד בלחצי ה-HPP.אריזת ואקום מהווה פתרון אידיאלי ומשלים לאריזה בלחץ גבוה. באריזות ה-MAP (Modified Atmosphere Packaging) מומלץ לצמצם חלל אוויר (head-space) ככל האפשר, למניעת בעיות הלחמה ודה-למינציה. בנוסף, חלל אוויר מינימלי אמור לאפשר ניצול נפח בצורה אופטימאלית, ולמזער את זמן ההגעה ללחץ הרצוי בתוך הציוד המפסטר.

תמונה 5: יחס דחיסת המים כתוצאה מהפעלת לחץ.

דוגמאות לחומרי אריזה המשמשים עבור HPP:

- מגשי CPET – המגשים נמצאים בשימוש נרחב באריזות אוכל מוכן וקייטרינג. המגשים עמידים עד טמפרטורות הגבוהה מ-250 מעלות, דבר המאפשר חימום אוכל בתוך המגש בתנור או במיקרוגל. RPET (PET עם תוספת חומר ממוחזר עד 40%) נמצא מתאים לתהליך. מגשי ה-CPET עובדים מצוין כחלק תחתון באריזת ה-VSP (Vacuum Skin Packaging) שגם היא מתאימה לתהליך ה-HPP.

- מגשי APET או PP – מאוד פופולריים באריזות HPP לממרחים, רוטבים וסלטים. בהתאם לדרישות המוצר, משתמשים במגשים עם וללא שכבת הברייר (EVOH). רוחב שולי המגשית יכול להיות קריטי לחוזק ההלחמה ושלמות האריזה. במגשיAPET יש להמנע מציפוי סיליקון. מגשי APET ו-PP מתאימים להקפאה עמוקה (עד (44-) מעלות), מגשי PP מאפשרים גם חימום במיקרוגל.

- בקבוקי PET או PE – בשימוש לאריזת מיצים ומשקאות.

- שקיות – בשימוש נרחב במגוון צורות והרכבים, כולל שקיות ואקוום, Stand Up Pouches וכו'.

- יריעות – כאמור, לרוב משתמשים בהרכבי High Barrier, מבוסס על EVOH, PVDC, AlOx, PVOH או רדיד אלומיניום. יש לקחת בחשבון שציפוי באריאר כמו גם רדיד אלומיניום מספקים מחסום מצוין לחמצן, אור ולחות, אך רגישים לסדקים וחריצים, כתוצאה מקיפול היריעה במהלך ה-HPP. בנוסף, בתכנון האריזה יש לקחת בחשבון שרדיד אלומיניום מגביל שימוש בחיישני מתכות על קו אריזה, לצורך איתור גופים זרים מתכתיים במזון הארוז, ולא מאפשר חימום המוצר בתוך אריזתו בתנורי מיקרוגל. דוגמת הרכב יריעה פופולרית: BOPET//PE/Tie Layer/Nylon or EVOH/Tie Layer/ Seal.layer. שכבת הלחמה משתנה בהתאם לדרישות Easy Peel or Locked, כמו כן בהתאם להרכב המגש.

התאמת ההלחמה לתהליך

הניסיון המצטבר מראה שלפעמים יש צורך בהרחבת "פס הלחמה" באריזות HPP. כמו כן נראה שלמלחמים בעלי שטח חלק יש עדיפות לעומת מלחמים מחורצים. האתגר הוא אריזות הפתיחה הקלה (Easy Peel) שבה יש צורך לחזק הלחמות ועדיין לשמור על אפשרות של פתיחה קלה ונוחיות הלקוח. בחירת חומר גלם מתאים לשכבת הלחמה הינה קריטית במקרה הזה.

לא פחות חשוב לשמור על פרמטרים ותנאי הלחמה קבועים ומתאימים למוצר: לוודא ששטח המלחמים נקי משריטות ולכלוך, לוודא אחידות טמפרטורת הלחמה ולהתאים פרמטרים של טמפרטורת, לחץ וזמן לתוצאה מיטבית.

באריזות האווירה המבוקרת (MAP) יש לשאוף לכמות אוויר מינימאלית ככול האפשר, כמו כן להתאים תנאי שטיפת הגז אופטימאליים.

במידה ובכל זאת נתקלים בבעית "נזילות" של המוצר או אי-שלמות ההלחמה, להלן רשימת המלצות לפעולות לבדיקת הפרמטרים הקריטיים בתהליך לצורך איתור של נקודת הכשל:

- לבדוק חוזק הלחמה לפני תהליך ה-HPP על פי (burst and peel tests).

- לבחון האם שטח הלחמה נראה אחיד, ללא הפסקות, בועות או תעלות. במידה ומזהים הפסקות הלחמה יש לבחון האם מיקומם אקראי או חוזר על עצמו.

- לבדוק נוכחות זיהום על פני ההלחמה.

- לוודא שכמות האוויר תקינה באריזות האווירה המבוקרת (MAP).

- לעבוד עם פרמטרים עבודה אופטימליים (טמפרטורה, לחץ, זמן).

- לבדוק שמשתמשים בצד נכון של היריעה להלחמה (טעויות קורות).

- לוודא ששטח המלחמים לא פגום או מלוכלך.

- לעקוב כי מתבצע תהליך תקין של העמסה ופירוק האריזות בתוך תא ה-HPP.

לסיכום,

יצרני מזון אימצו את ה-HPP כדרך נוספת לספק לצרכנים מוצרים מוגנים וטריים, עם כמות חומרי שימור כימיים מופחתת או לא חומרים משמרים בכלל.

כתמיד, תפקידה של האריזה לתמוך בטכנולוגיה החדשה ולשמור על שלמות ואיכות המוצר גם בתנאים המאתגרים. לרוב ניתן להשתמש בתהליך זה באריזות רגילות, במיוחד כשמדובר באריזת וואקום. אם מטעמים שיווקיים בוחרים באריזה בעלת אווירה מבוקרת (MAP), כדאי לשאוף לכך שכמות האוויר תהיה מינימלית באריזה. בנוסף, יש להקפיד על חוזק הלחמה ע"י בחירת שכבת הלחמה נכונה ושמירה על פרמטריים ותנאי ייצור מתאימים ועקביים.

מקורות:

- "Polymeric-Based Food Packaging for High-Pressure Processing” by Pablo Juliano, Tatiana Koutchma, Qian Sherry Sui, George Sadler, Food Engineering Reviews · December 2010.

- Hiperbaric’s internet site / blog.

על הכותבת:

הלנה גרינשטיין,M. Sc. בהנדסת פולימרים, בעלת ניסיון רב בפיתוח פתרונות אריזה גמישה למזון.

בעבר מילאה הלנה תפקידים שונים בפיתוח, טכנולוגיה ושיווק, בארץ ובחו"ל. הניסיון שצברה רחב ונוגע בכל שרשרת האריזה, החל מניסיון בחברת מזון ישראלית מובילה, ניסיון בפיתוח אריזות גמישות וכן ניסיון בחברת חומרי גלם במספקת שרות בתחום. לאחרונה פתחה עסק עצמאי כיועצת, ומציעה תמיכה בחברות יצרניות בנושא האריזה לאורך כל שלבי הפיתוח, גם מבחינה טכנולוגית וגם מבחינה שיווקית.

שירותי ייעוץ כוללים: פיתוח מוצרי אריזה ויישומים חדשים, אופטימיזצית עלות/ביצוע, ליווי בתכנון ויישום מוצר חדש בייצר; בחירת חומרים וספקים; בחינת התאמה לדרישות רגולציה; תמיכה טכנית באישור מוצר אצל לקוחות סופיים; כתיבת מפרטים וחומרי שיווק טכניים.

ליצירת קשר: 058-766-3354, [email protected]