שיטה דו-שלבית המשלבת שני ברגים תאפשר חיסכון אנרגטי של כ-30% לעומת השיטה הקיימת, בה יש צורך לגרען את החומר בתהליך מקדים לפני כניסתו למכונת ההזרקה

יצרנים המשלבים חומר ממוחזר במוצריהם יודעים כי השימוש הישיר בפתיתי חומר (Flakes) הנוצרים לאחר גריסתו בעייתי. זאת בעיקר בגלל הגודל הלא-אחיד של הפתיתים היוצר משטר התכה שונה וגורם לתנודות בתהליך הייצור. מצב זה מחייב נוכחות צמודה של מפעיל קו ייצור המשנה את התנאים בהתאם. על מנת להתגבר על שונות זו, יצרנים רבים מעבירים את הפתיתים שלב נוסף- שלב גירעון, בו הפתיתים עוברים התכה וגירעון מחדש לגרגרים בעלי צורה זהה אשר מבטיחים ייצור אחיד. תהליך זה כמובן עולה כסף וזמן ליצרנים ומייקר את השימוש בחומר גלם ממוחזר.

מוותרים על שלב הגירעון המקדים של חומר ממוחזר

השימוש ההולך וגובר בחומרים ממוחזרים, והצורך העולה מלקוחות, הביא את ENGEL לפיתוח תהליך חדש המייתר את שלב הגרעון ומאפשר שימוש יציב וייצור איכותי בפתיתי חומר גלם ממוחזר. הדבר מקצר משמעותית את זמן הייצור לעומת תהליך מחזור סטנדרטי המערב שתי מכונות שונות. ביטולו של שלב הגירעון מתבטא גם בהורדה משמעותית של עלויות הייצור ושל טביעת הרגל הפחמנית של התהליך כולו.

פיתוח חדשני: שני תהליכים במכונה אחת

הפתרון המוצע על ידי החברה כולל שימוש בפתחי הוצאת אוויר (venting) של ההיתך שבעזרתו ניתן להגיע באופן עקבי לאיכויות גבוהות של המוצרים. בקנה מכונת ההזרקה נמצאים שני ברגים נפרדים ומסוכרנים:, האחד בורג הפלסטיפיקציה והשני בורג ההזרקה.

פתיתי הפלסטיק מתקבלים על ידי גריסת פסולת שמקורה בפסולת תעשייתית או ממקור פוסט-צרכני. הפתיתים עוברים התכה בבורג הפלסטיפיקציה, ולאחריו הם ממשיכים לעיבוד על ידי בורג נוסף, האחראי על הזרקתם לתבנית. באזור המעבר בין הברגים הותקנה מערכת לסילוק גזים מהתהליך. תוספת זו מעלה את איכות המוצרים המוזרקים ומאפשר שימוש גם בחומרים מזוהמים, הנפוצים בחומר ממוחזר ממקור פוסט-צרכני. על פי החברה, שימוש בשיטת ייצור זו מאפשר חיסכון של כ- 30% מהצריכה האנרגטית לעומת מיחזור של חומר דומה בשיטות הנהוגות כיום.

יחידת סילוק גזים חדשה מגבירה את איכויות החומר

סילוק גזים הוא אלמנט חשוב במיוחד כשמדובר בשימוש בחומר ממוחזר, אשר כאמור, בד"כ מגיע בדרגת ניקיון נמוכה. זיהומים נפוצים הם לרוב לחות, תרכובות בעלות משקל מולקולרי נמוך שמקורן בדגרדציה שעבר החומר, או שאריות של דיו שהודפס על גבי המוצר. בתהליך מסורתי יש לסלק אותם לפני ההזרקה, שכן הם יובילו לבועות ולפגמים אחרים על פני שטח המוצר אשר יורידו את התכונות המכניות שלו. יחידת סילוק הגזים שפותחה ב- ENGEL ממוקמת בנקודת המעבר בין הברגים, ומורכבת מראש-מעבר צר דרכו נדחף ההיתך. בשל קוטרו הצר, ראש זה מגדיל באופן משמעותי את שטח פני ההיתך ואת כוחות הגזירה אותם הוא חווה. הבורג מלא רק בחלקו, וחומרים נדיפים יכולים לצאת מן הקנה בקלות. כתלות ביישומים, או בדרגת הזיהום של החומר הממוחזר, ניתן גם לשלב משאבת ואקום אשר תייצר לחץ שלילי להוצאה מהירה יותר של הזיהומים הנדיפים.

בדיקה לעומק: ניסיונות ייצור בשלושה חומרים שונים

עבור בחינת טכנולוגיית סילוק הגזים החדשה, ערכה החברה במפעלה בסנט וולנטין (אוסטריה) מספר ניסיונות לבחינת סוג חומר הגלם המתאים לשימוש בתהליך הדו-שלבי החדש. לטובת הניסיון נוספו החומרים הבאים: יריעות מ-PP נקי אשר זוהמו בכוונה ונגרסו, אגלומרטים של PP ממוחזר ממקור פוסט צרכני וכן חומר גרוס שמקורו בפקקי HDPE (תמונה 1). כל החומרים נוסו בהזרקה עם וללא שימוש ביחידה הדו-שלבית החדשה.

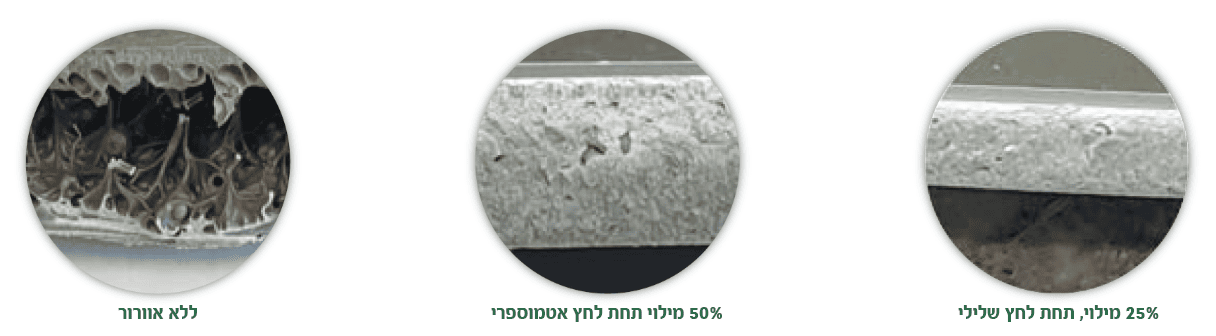

כאשר נבחנו שלושת חומרי הגלם במכונת ההזרקה החדשה ללא שימוש ביחידת אוורור, נוצרו חללים גדולים בדגמים המוזרקים. בשימוש במערכת האוורור החדשה נמצא כי יעילות האוורור בהעלאת איכות המוצרים היא ביחס ישיר לגודל שטח פני החומר כאשר הוא מועבר דרך יחידת סילוק הגזים, וניתן לשלוט בכך ע"י משחק באחוזי מילוי בורג ההזרקה.

בהורדה של 50% מאחוז המילוי של הקנה ותחת לחץ אטמוספירי, לא נוצרים חללים כלל. בהורדה של 25% מילוי, היה צורך ביצירת לחץ שלילי בקנה כדי למנוע את היווצרות החללים (תמונה 2). השימוש בפתחי האוורור הוביל לחומר בעל מודול אלסטיות גבוה יותר, כלומר קשיח יותר. באשר למהירות ההזרקה, נמצא כי למהירות אין משמעות בנוגע לתפקוד פתחי האוורור, גם כאשר חומר הגלם מזוהם ביותר. לפי ממצאי הבדיקות שנערכו, ניתן להניח כי בנוגע לטיפול בזיהומים בחומר, שיטת שני השלבים של Engel עדיפה על השיטה המסורתית בה החומר עובר גירעון לפני שהוא מעובד לצורתו הסופית.

למידע נוסף:

ארן מחקר ופיתוח, אלון לרמן, [email protected], 054-664-5770