את משפחת ה-PE כולנו מכירים היטב. עכשיו שחקן חדש/ישן נכנס לזירה – PE בעל משקל מולקולרי גבוה במיוחד. החומר ניתן לשילוב לראשונה בתהליכי הזרקה סטנדרטיים ועמידותו לשחיקה מאפשרת לו לעבוד ביישומים אקזוטיים כמו ייצור סוללות או חומרים מרוכבים, גלגלי שיניים וחלקים הנדסיים

האגדה מספרת שלפני יותר מ-2,000 שנה הוכרעה הבעלות על איי יפן בהיאבקות סומו בין שני אלים. טאקמיקאזוצ'י (TAKEMIKAZUCHI) ניצח את טאקמינאקאטה (TAKEMINAKATA), אך ויתר על הבעלות על האיים לטובת העם היפני.

בהקבלת עולמות תורות הלחימה לעולם הפוליאתילנים, אם ה-LDPE הוא סוג של לוחם אגרוף תאילנדי, רזה, גמיש ומהיר, ה-LLDPE משול ללוחם קרב מגע קשוח וה-HDPE הוא מתאגרף במשקל כבד. לעומתם, הפוליאתילן במשקל מולקולרי אולטרה-גבוה או UHMWPE הוא לוחם הסומו – כבד משקל, עמיד בשחיקה, יציב לאורך זמן עם יכולות מפתיעות.

כשצוללים אל תוך הכימיה הפשוטה של הפוליאתילן קשה לתאר את מגוון המבנים שמתאפשר ממשחק פשוט במשקל המולקולרי. שינויים באורך השרשרות וגם באורך וכמות ההסתעפויות יוצרים שינויים בגבישיות ובעוד מספר תכונות. הם מייצרים מִשְׂרַעַת רחבה כל כך של תכונות שקשה להאמין שעדיין מדובר באותו חומר הגלם הבסיסי המוכר לכולנו.

ההיסטוריה של הפוליאתילן לסוגיו ותכונותיהם

האבולוציה של הפוליאתילן התחילה בפילמור של אתילן בלחץ וטמפרטורה גבוהים כשחמצן משמש כזרז ליצירה של פוליאתילן בצפיפות נמוכה (LDPE). הפיתוח של זרזים מבוססי אלומיניום-טיטניום (Ziegler) אפשרה יצירת פוליאתילן עם מבנה מולקולרי לינארי, LLDPE. בניגוד לתנאי לחץ גבוה, בעבודה עם לחצי פלמור נמוכים מקבלים את הפוליאתילן בצפיפות גבוהה, HDPE. שרשראות לינאריות עם מעט הסתעפויות מאפשרות לייצר פוליאתילן בצפיפות גבוהה HDPE הנובעת מרמת גבישיות גבוהה יותר.

שינויים אלו בצפיפות ההסתעפויות ובגודלן לא גורמים לשינוי מהותי במשקל המולקולרי של הפולימר והוא ינוע בין 100,000 ל-500,000. לעומת זאת, אורך השרשראות ב-UHMWPE נע בין מיליון ל-10 מיליון ולכן מתקבלות תכונות שונות לגמרי.

תכונות ויישומים נפוצים

החומר הייחודי הזה, UHMWPE, פחות גבישי ופחות צפוף מ-HDPE. הוא מתאפיין בתכונות מכאניות יוצאות דופן. רק על מנת לסבר את העין, קליע שנורה מאקדח בקוטר 9 מ"מ ממרחק של 7.5 מטר על לוח UHMWPE בעובי 2.5 ס"מ ניתז ממנו חזרה מבלי להשאיר ולו סדק.

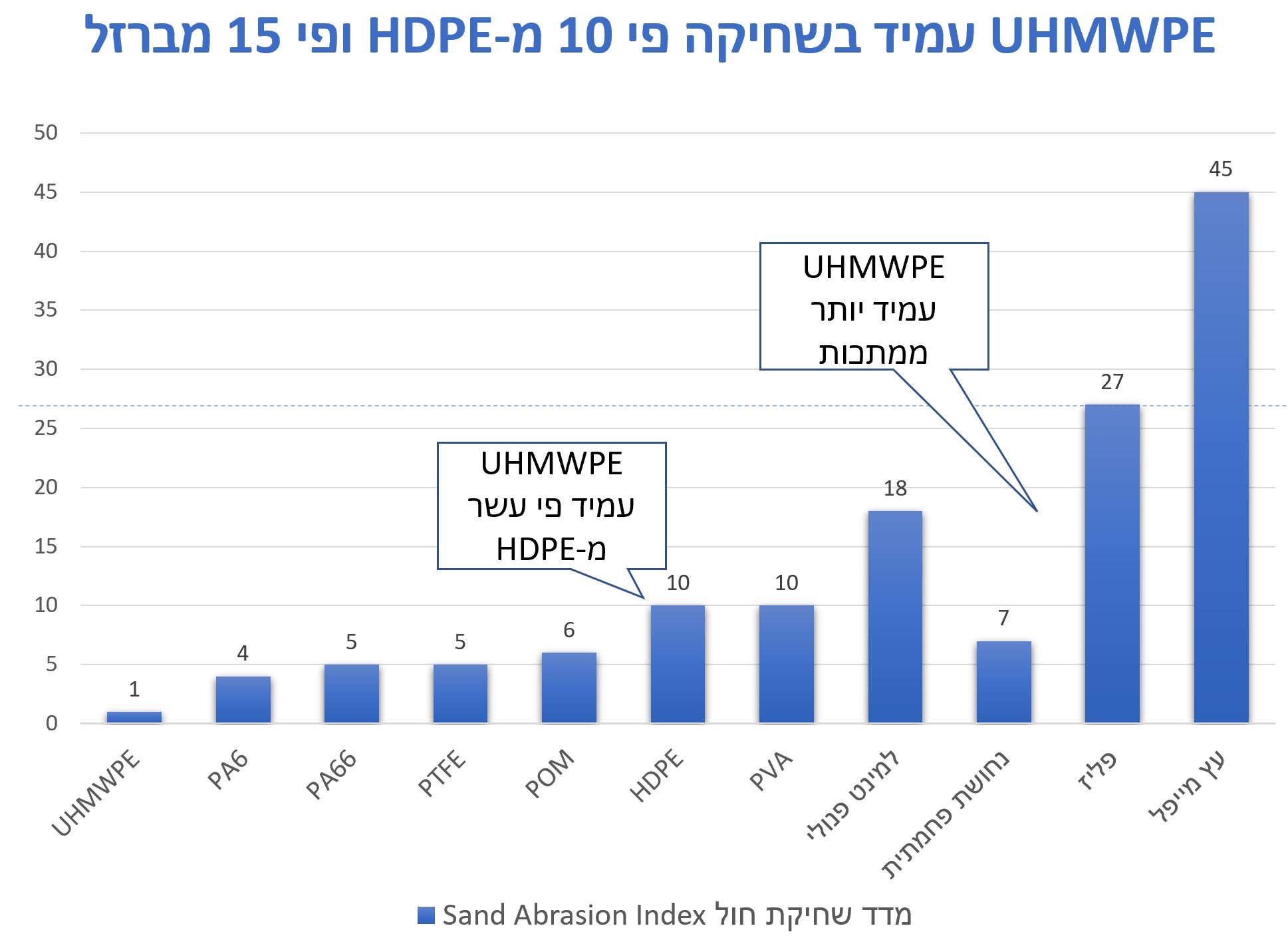

תכונה מכנית נוספת בה יש לחומר יתרון היא עמידות בצורה בלתי רגילה בפני שחיקה. אם נשווה את השחיקה שלו לברזל, לחומר עמידות בשחיקה שגבוהה פי 15! תכונה זו מאפשרת לשלב אותו ביישומים תובעניים במיוחד כמו שרוולים לפינוי עופרות במכרות מחד, ומפרקי ירך בניתוחים אורטופדיים מאידך – בשני היישומים ביצועי החומר עולים בהרבה על אלה שמתקבלים בחומרים אחרים כגון אקרילים, פלואורופולימרים, פוליאצטלים, פוליאמידים ופוליאסטרים.

יישומים חדשים ומפתיעים בתחום הסוללות המתקדמות

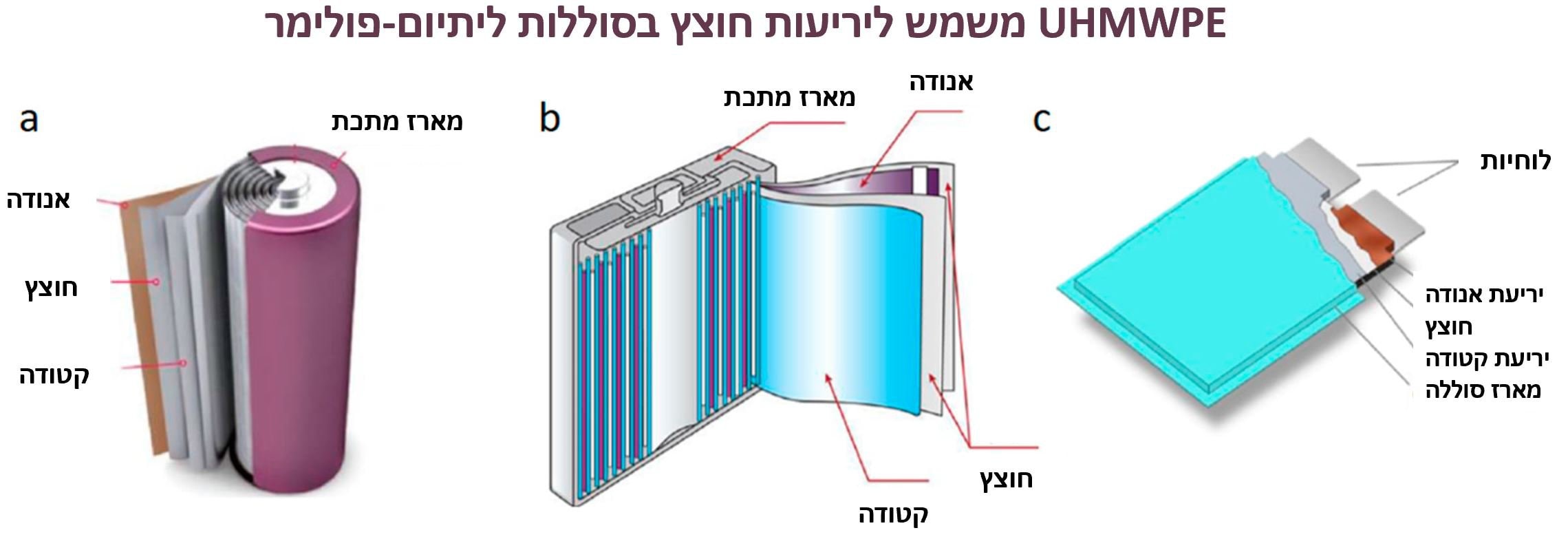

בעבר הביקושים מענף המכשור הרפואי לייצור מפרקים מתקדמים להשתלות היו מנוע הצמיחה הראשי של יצרני ה-UHMWPE. אולם בעשור האחרון היישום שמוביל את הענף הוא דווקא תחום הסוללות המתקדמות. בין אם מדובר בסוללות עופרת-חומצה, סוללות אלקליין או סוללות ליתיום, בכולן נעשה שימוש בתווך מפריד שחוצץ בין האלקטרודות החיוביות לשליליות. התווך המפריד מונע מגע ישיר בין שני הקטבים, ועל ידי כך קצר חשמלי בסוללות. לכן הוא נחשב למאפיין בטיחות חיוני של התא החשמלי.

קונספט זה יושם גם בתא החשמלי הראשון בהיסטוריה, שתיכנן אלסנדרו וולטה בשנת 1800. בעוד שוולטה נעזר בקרטון ועור, בסוללות ליתיום-פולימר מודרניות נעשה שימוש בשכבות פלסטיק דקיקות. שכבות אלו חזקות מספיק כדי להפריד בין אלקטרודות הסוללה, אבל בו-זמנית הן גם כוללות נקבוביות בגודל מיקרוסקופי, שדרכן יונים יכולים לעבור בין האלקטרודות כדי לאפשר את מעבר הזרם.

ישומים חדשים- תוסף מקטין חיכוך ועמידות בשחיקה

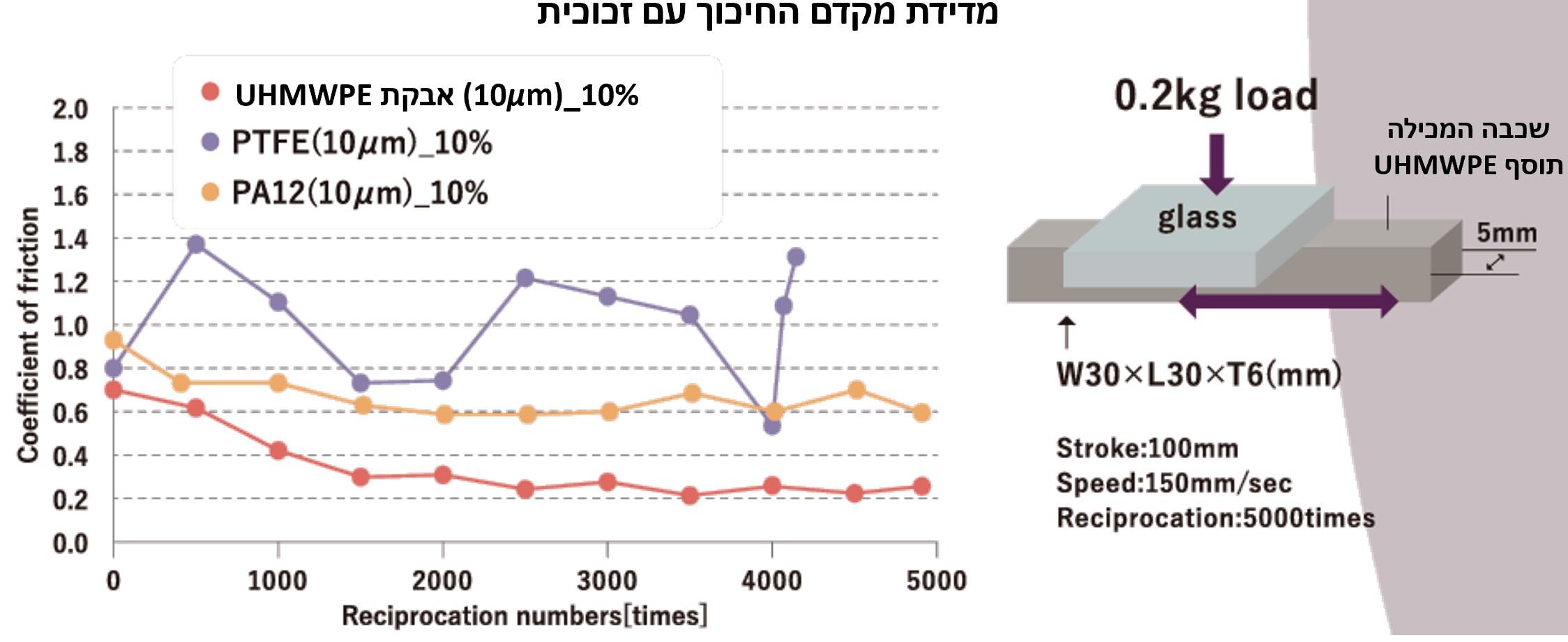

תחום יישומים נוסף שהולך ומתפתח הוא השימוש באבקת UHMWPE כתוסף לשיפור תכונות של חומרים פלסטיים הנדסיים, יריעות ולוחות פלסטיק וגומי, שמני גיר, חבלים, צבעים, ציפויים, דיו ועוד. כתוסף משפר עמידות בשחיקה, לאבקת UHMWPE יש סיכוי נמוך להיפרד מהיריעה או לשחוק את פני השטח שבא במגע עם היריעה, בהשוואה לתוספים מבוססי סיליקה.

בצבעים, ציפויים אדריכליים או דיו, אבקת UHMWPE מעניקה לפני השטח מקדם חיכוך נמוך יותר מזה שמתקבל בתוספת פלואורופולימרים (טפלונים) או ניילון 12. פריצות הדרך הללו הגיעו בדיוק בזמן. האיחוד האירופי החליט להחרים את משפחת ה-PFAS (פולי-פלואור אלקילים), אבן הביניים בתהליך ייצור הטפלון. ממשלות דנמרק, גרמניה, שוודיה ונורווגיה הודיעו לאחרונה כי בכוונתן לקדם חקיקה שתאסור אישור של החומרים הללו במסגרת REACH החל מיולי 2022. גם ארה"ב מקדמת חקיקה נגד PFAS בעיקר בכל הקשור לרמה מינימלית שלהם במי שתייה. על כן, כל מי שהמוצר, הציפוי או המכשור הרפואי שלו מבוסס על החומרים הללו בהחלט כדאי שיבדוק חלופה מבוססת פוליאתילן מאושרת מזון ויישומים רפואיים (כולל השתלות).

מעכשיו ה-UHMWPE ניתן לעיבוד במכונות הזרקה

החידוש האחרון שמרחיב משמעותית את מנעד היישומים של ה-UHMWPE הוא היכולת לעבד אותו במכונות הזרקה רגילות. עד לאחרונה, הצמיגות הגבוהה והמשקל המולקולרי העצום של החומר חייבו עיבוד שלו באקסטרודרים לכבישה (ram extruders) וכתוצאה מכך מרבית החלקים שהתבססו על UHMWPE יוצרו מלוחות או מוטות בעיבוד שבבי. ההתקדמות שנעשתה לאחרונה בכל הקשור לשימוש ב-UHMWPE כתוסף לשיפור תכונות, אפשרה להגיע לגרסה של גרגרים (או אבקה) שניתן להזריק במכונות הזרקה רגילות לייצור הדיר של גלגלי שיניים קלים, שקטים ועמידים במיוחד או קו-אקסטרוזיה עם EPDM למשל כדי לייצר פרופיל גומי עם תכונות החלקה משופרות (כתחליף לציפוי פוליאוריתני או הלחמה של יריעת ניילון). את החומר ניתן להזריק לבדו או לקבלו בקומפאונד עם פולימרים שונים כגון ניילון לקבלת תכונות משולבות ושיפור משמעותי בשחיקה של הניילון בשימושים הנדסיים.

למידע נוסף,

סורפול: עפר שורק, [email protected]