למי השיטה מתאימה? אילו תכנונים יש לקחת בחשבון בתכנון המוצר? כיצד מגיבים חומרי הגלם השונים? ואיזה מוצר המשתמש בריתוך אולטרסוני נמצא בכל בית של הורים צעירים?

הריתוך האולטרסוני מתאפיין במהירויות עיבוד גבוהות, תוצאות ריתוך הדירות ויכולת תיעוד מלאה. על כן טכנולוגיה זו נמצאת בשימוש בתעשיות תובעניות הדורשות ייצור בנפח גבוה, כמו תעשיית הרכב, האריזה, מוצרים הגייניים, תעשיית המדיקל ועוד. מי שחפץ להשתמש בטכנולוגיה זו צריך לקחת אותה בחשבון כבר בשלב התכנון של המוצר. שינויים בשלבים מאוחרים, עלותם תהיה גבוהה והתוצאה לא תהיה אופטימלית.

כיצד מתבצע הריתוך?

תדר אולטרסוני (על-קולי) גבוה בטווח של 20 – 30 kHz מומר לתנודות מכאניות על ידי גביש פייאזואלקטרי. כלי הריתוך, הנקרא סונוטרודה, רוטט בקצבים של עשרות אלפי תנודות בשנייה ומעביר אותן לאזור הריתוך. המשרעת שבה נעה הסונוטרודה היא קטנה במיוחד, רק 5 – 50 מיקרון על כן תנועתה אינה נראית לעין, אולם ניתן לשמוע ולהרגיש אותה. חום החיכוך הנוצר עקב התנודות מתיך את החומר בנקודות המגע, וקירור תחת לחץ במקבע מחבר את שני החלקים יחדיו.

השפעת החומר הפלסטי על התהליך

אם הפלסטיק הוא אמורפי או גבישי למחצה, משוריין בסיבים או מכיל לחות – לכל אלו השפעה מכרעת על תהליך הריתוך האולטרסוני. ככלל אצבע, פולימרים אמורפיים ניתנים לריתוך בקלות והאנרגיה המושקעת בתהליך נמוכה יותר. פולימרים גבישיים למחצה יכולים לגרום לשיכוך מהיר של גלי הקול ולכן יש לבצע את הריתוך באזורים הקרובים לסונוטרודה. במידה ויש לחות שאצורה בחומר היגרוסקופי דוגמת ניילון, היא עלולה ליצור שלפוחיות או בועות. על כן יש לבצע תכן מתאים לכל סוג פולימר בהתאם לתכונות שלו.

פרמטרי התהליך

תהליך הריתוך מציע טווח רחב של פרמטרים, אך ככל שהם יהיו מדוייקים יותר, כך מהירות, איכות והדירות החיבור תהיינה מיטביות. פרמטרים אלו הם: תדירות, משרעת, כוח ריתוך, כוח טריגר וקריטריונים לסיום הריתוך כגון: מרחק הריתוך, אנרגיה, זמן או הספק.

מערכת הריתוך

הסונוטרודה והמקבע חשובים ביותר בתהליך. המקבע נושא בכוחות הפועלים במהלך התהליך והוא מחזיק את החלקים המרותכים במקומם. על איזור הריתוך להיתמך כראוי כדי למנוע עיוות תחת העומס.

פרט הריתוך (Energy director) נמצא בממשק המגע בין החלקים המרותכים ותפקידו למקד את הגלים האולטרסוניים ולהגדיר את תחילת אזור ההתכה. תכנון נכון של פרטים אלו מאפשר תהליך אמין וחזרתי.

על גאומטריית הסונוטרודה להתאים לחלק המרותך ולאפשר תנודה יעילה שלה. חשוב לשמור ששטח המגע של הסונוטרודה יהיה קרוב לפרט הריתוך (Energy director) כדי שהגלים האולטרסוניים לא יאבדו מכוחם בתוך מוצר הפלסטיק. כדאי לבצע כליאה (Encapsulation) של ההיתך לקבלת ריתוך אטום לאוויר וללא פלאשים.

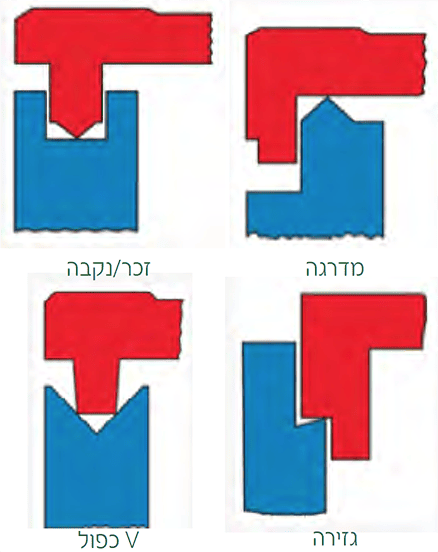

גיאומטריות חיבור שונות לחיבור חלקי פלסטיק מוזרק

ישנן מספר גיאומטריות אפשריות המתאימות לתהליך ריתוך אולטרסוני:

- Step joint: תכן קל ליישום. בפולימרים אמורפיים, סוג זה מייצר ריתוך אסתטי ביותר, חזק ואטום. תכנון זה יוצר מירכוז עצמי של החלקים וספיגה מוגברת של כוחות גזירה ומתיחה.

- Tongue&Groove : תכנון המאפשר חוזק ריתוך גבוה בהשוואה לשאר השיטות, עם רווחים קטנים ביותר. שיטה זו מחייבת עובי דופן יחסית גבוה.

- גזירה (Mash): תכנון זה מוצלח עבור פולימרים גבישיים למחצה ודקי דופן היכולים להיות מאתגרים לריתוך. מרווחי הריתוך גדולים ונוצר תפר אטום לאוויר עם חוזק גבוה.

- V: שיטה המומלצת לחלקים בעלי עובי דופן נמוך מ-1.5 מ"מ תוך שמירה על ריתוך נקי ומוצר אטום.

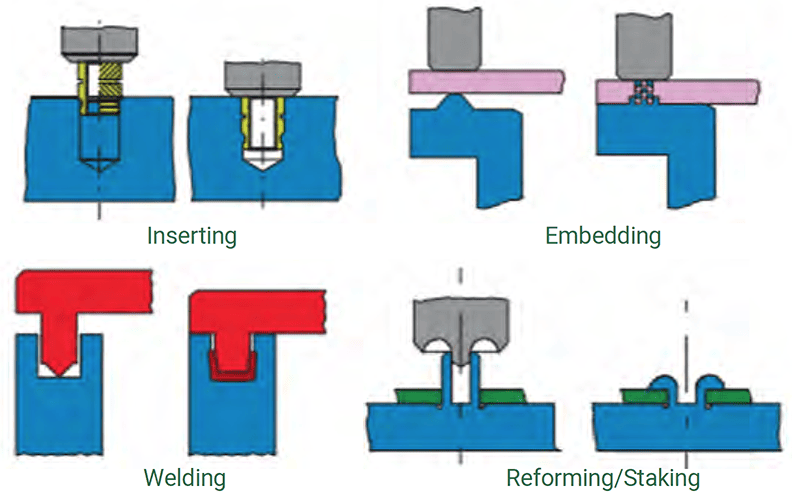

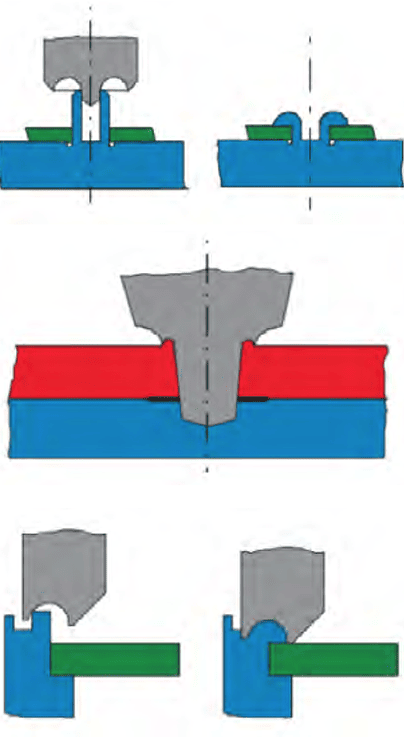

שיטות לחיבור אולטרסוני

ניתן לבצע ארבעה סוגי חיבור עיקריים בעזרת הריתוך האולטרסוני: ריתוך רגיל של שני חלקי פלסטיק מוזרקים (Welding), החדרת אינסרטים מתכתיים לפלסטיק (Inserting), הטמעת בד לא ארוג או חומרים לא קומפטיביליים (Embedding) המאפשרת אטימה הרמטית, ואחיזה מכאנית.

האחיזה המכאנית יכולה להתבצע בצורות שונות של חיבורים:

- עיצוב מחדש או סימרור של חומר תרמופלסטי לרכיב העשוי מחומר אחר (Re-forming/stacking)

- ריתוך נקודתי (Spot welding), בו החלקים שנדרשים להתחבר ממוקמים בצורה אנכית ללא נקודות חיבור מוכנות מראש. קצה הסונוטרודה חודר מהפלטה העליונה אל התחתונה וכך נוצר ריכוך של הפלסטיק בשני הרכיבים.

- תהליך הכיפוף (Swaging) מתאים במיוחד כאשר נוצר מצב מאתגר בו לא ניתן להטמיע תכן המאפשר ריתוך של שני חלקי פלסטיק. בתהליך זה הסונוטרודה מכופפת את המוצר ומעצבת מחדש את היקף החלק כולו.

יישומים מעניינים של ריתוך אולטרסוני בתעשיות הבדים הלא ארוגים והאריזה

ריתוך אולטרסוני של בדים לא ארוגים הינו תהליך מהיר, הדיר ויציב במיוחד. כך שבפעם הבאה שתחזיקו חיתול חד פעמי, תחבושות היגייניות או רפידות כותנה ומוצרים קוסמטיים לשימוש חד פעמי, דעו כי רוב הסיכויים כי ריתוך אולטרסוני היה מעורב בייצורם. הריתוך משמש להטבעה, למינציה וחיתוך ללא שימוש בחום או דבקים. בחיתולים, למשל, משמש הריתוך האולטרסוני להטמעה של רכיבים אלסטיים כמו רצועות וחוטים, וביצוע תפרי צד.

בתעשיית האריזה משמש הריתוך לסגירה הרמטית של אריזות ומניעת חדירה של זיהומים היכולים לפגוע בבטיחות, נראות ואיכות המזון. שיטה זו מחליפה את התהליך הנפוץ של הלחמה בחום. את הריתוך ניתן לבצע במגוון רחב של אריזות: קפסולות ושקיקי תה, שקיות עומדות, קרטוני שתייה, גביעים ומגשיות בתהליך מהיר ופשוט, המקצר את זמן המחזור. ניתן להטמיע באריזות רוכסנים, פיות מזיגה ושסתומים. אפשרות נוספת היא לבצע חיתוכים נקיים ומדויקים בעזרת תהליך הריתוך.

סוף מעשה – במחשבה תחילה

חברת Herrmann Ultrasonics הינה חברה ותיקה בתחומי הריתוך האולטרסוני והיא מיוצגת בארץ על ידי חברת SU-PAD. החברות מציעות שירותי תכנון, ייעוץ ותמיכה טכנית וממליצות לשלבן כבר בשלב הראשוני על מנת לקבל תמיכה בתכנון החלקים וגיאומטריות המפרקים, ניהול טכני של הפרוייקט, ביצוע אופטימיזציה ליישומים ועוד. במעבדות החברה בראש העין, ניתן להתרשם מציוד הריתוך ולבצע ניסויים והרצות ראשונות.

למידע נוסף,

SU-PAD, איתי שבתאי,

052-233-3796, [email protected]