בכתבה השנייה בסדרה, ריתוך הלייזר מקבל את הפוקוס. זוהי אחת השיטות המתקדמות יותר לחיבור חלקי פלסטיק, ובזכות יתרונותיה, תופסת מקום נכבד בתעשייה

ריתוך לייזר הוא אחת השיטות המתקדמות לחיבור חלקי פלסטיק. שיטה זו מאפשרת חיבור חזק ומדויק, ללא לכלוך, עשן או רעש. החימום הוא מקומי בלבד, שחיקת הציוד נמוכה מאוד ועל כן היא נחשבת לחסכונית באנרגיה ובעלת יחס עלות/תועלת טוב. בכתבה זו נצלול לעובי קרן הלייזר, נגלה את היתרונות הטכנולוגיים ולאילו יישומים השיטה מתאימה.

מה משפיע על ריתוך הלייזר?

יכולת הריתוך (Weldability) תלויה במספר גורמים:

- סוג הפולימר: פולימרים תרמוסטיים אינם מתאימים לשיטת ריתוך בלייזר, היות והם לא עוברים התכה בחימום. פולימרים תרמופלסטיים גבישיים ואמורפיים ניתנים לריתוך, וגם אלסטומרים תרמופלסטיים.

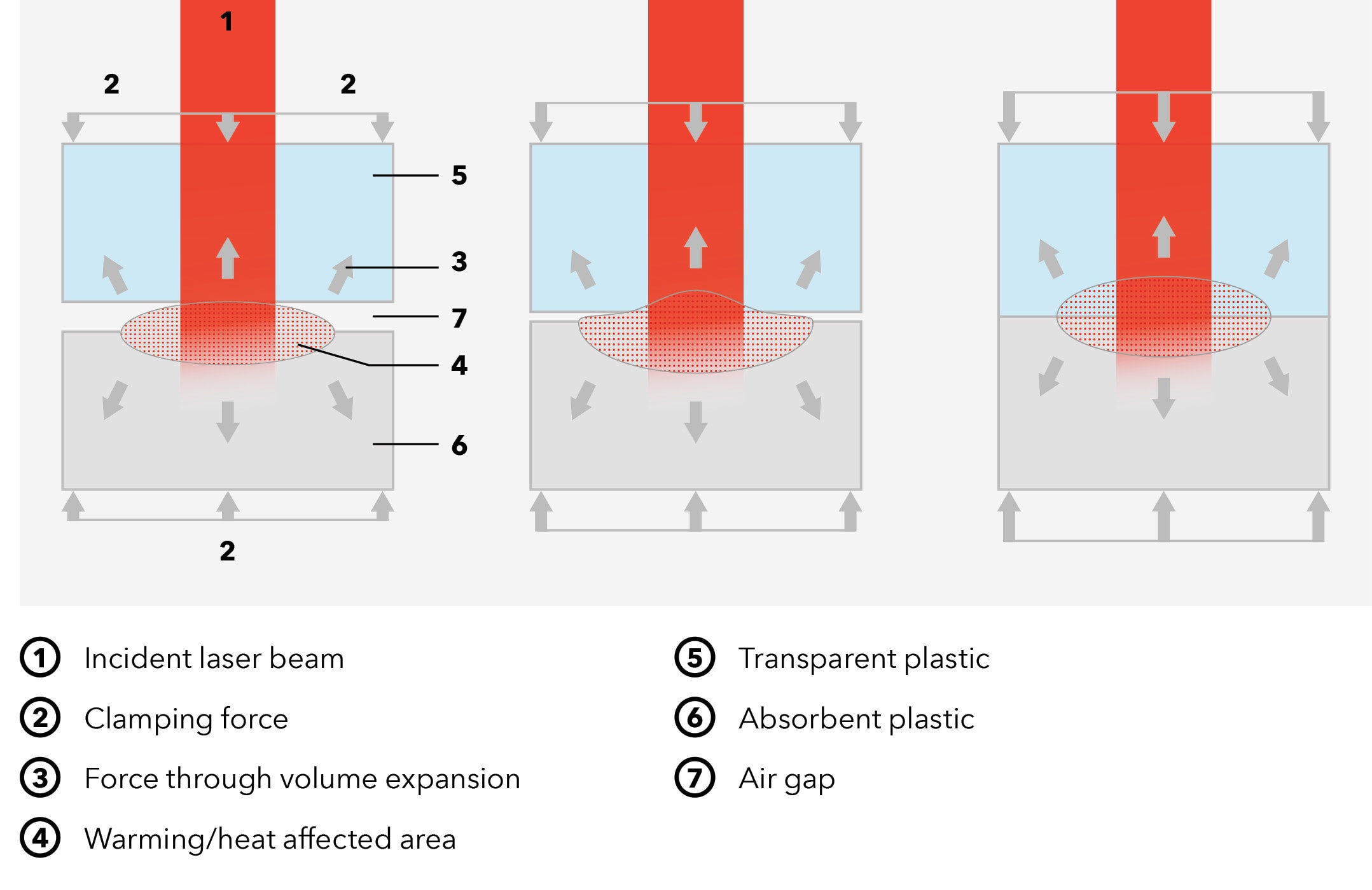

- תכונות אופטיות: על מנת לחבר שני חלקים בלייזר, על חלק אחד להיות שקוף לקרינת הלייזר ועל החלק השני לבלוע את הקרינה. הקרינה חודרת את החלק השקוף, נבלעת בחלק האטום, מחממת את התווך בין שני החלקים, ויוצרת ריתוך ביניהם.

- תוספים ומלאנים: מלאנים שונים כגון גיר או סיבים משריינים עלולים להוות בעיה בריתוך, היות והם גורמים לפיזור קרן הלייזר. על כן מומלץ לשמור על אחוז מלאנים נמוך מ-40%.

- צבעים: צבעים יכולים להיות שקופים לקרינה ויכולים אף לבלוע אותה. תהליך הריתוך יכול להיות מושפע מהכימיה של הצבען. על כן, מומלץ להתייעץ עם מומחה בריתוך לייזר לבחירת צבע נכונה.

צורות שונות בשיטה אחת

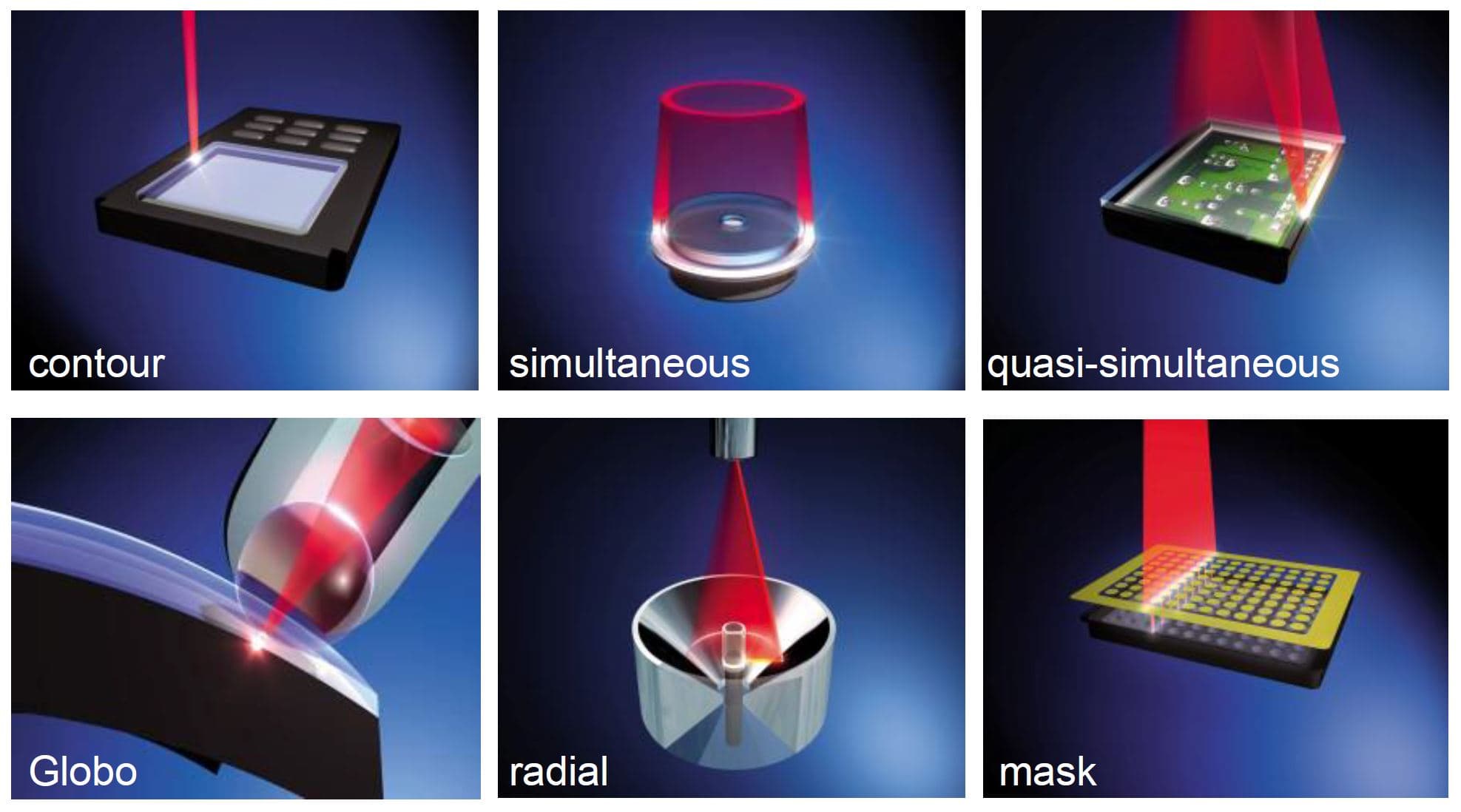

קיימים פתרונות ריתוך מגוונים בטכנולוגיה זו: קונטור, סימולטני וקוואזי-סימולטני. תהליכים נוספים כוללים בד"כ שילוב של תהליכים אלו. מערכות הריתוך נבדלות זו מזו ביצירת הקרן ותנועתה. אלמנטים אופטיים אחרים משפיעים על צורת הקרן: נקודה, כתם, טבעת ועוד.

- קונטור (קו מתאר): בתהליך זה החלק עובר הקרנה בהיקפו. התנועה היחסית מושגת על ידי הזזת החלק, הלייזר או שילוב של שניהם. המערכות האופטיות הרלוונטיות מקובעות למערכת תנועה רב צירית. לחלופין, ניתן לקבע את המערכות האופטיות גם לזרוע רובוטית אשר מובילה להגדלה משמעותית של אפשרויות היישום. צורת קרן לייזר הנפוצה היא נקודה. ניתן לרתך קווי מתאר שונים ב-2D או 3D. שיטה זו פשוטה לתפעול, וניתן ליישם אותה על חלקים שונים ומגוונים.

- ריתוך קוואזי סימולטני:

היקף החלק מוקרן במהירות ובתדירות גבוהה, אשר אפקט הדומה לריתוך סימולטני. התנועה המהירה והמדויקת של הקרן מושגת באמצעות סורק אשר בו שתי מראות נעות בתוך המערכת האופטית. בהשוואה לתנועת הקרן, המראות מאפשרות תזוזה מהירה לקבלת האפקט הקוואזי סימולטני. פרמטר נוסף בתהליך הוא מספר מחזורי הקרינה. הקרן יכולה לעבור מספר פעמים באזור הריתוך לקבלת הצורה הרצויה. התהליך גמיש ביותר מכיוון שניתן לרתך כמעט כל קו מתאר דו-ממדי. ניתן להשתמש כאן גם במערכות צירים דינמיות מאוד או בהליכי סיבוב מהירים.

- ריתוך סימולטני: בשיטה זו, כל היקף החלק מוקרן ומותך בו זמנית או שעובדים עם פס לייזר ארוך שמוגדר כווילון . כך מתקבלים זמני תהליך קצרים, ההופכים את הריתוך הסימולטני לאופציה המועדפת עבור ייצור המוני. ניתן לוותר על מערכת נעה, היות ואפשר להתאים את ראש הריתוך וצורת הקרן לגאומטריית החלק בצורה מדוייקת. זאת ניתן לעשות בעזרת אלמנטים המעצבים את צורת הקרן כמו טבעות או ריבועים, או אלמנטים אופטיים מפזרים (DOE) ליצירת צורות מורכבות יותר כמו אותיות, כוכבים, צלבים וכו'. ניתן לרתך קווי מתאר אחרים רק על ידי החלפת ה-DOE. בשיטה זו, גודל החלקים בהם ניתן לטפל הוא מוגבל, היות והרחקה של מוקד הקרן לריתוך חלקים גדולים יותר, יוצר תפר גדול יותר.

בחירת התהליך תלויה כמובן בצורת תפר הריתוך וגודל החלקים לחיבור. כמו כן יש לתת את הדעת על זמני מחזור וזמני הריתוך וכן היעילות הכלכלית של התהליך.

פרמטרים חשובים המשפיעים על תהליך ריתוך הלייזר

שילוב נכון של הספק הלייזר, זמן חשיפה ולחץ הידוק הוא המתכון לתהליך ריתוך מיטבי. התהליך מוגדר על ידי השקעת אנרגיה ליחידת אורך. על מנת לחשב ערך זה יש לדעת את מהירות התקדמות וכוח קרינת הקרן. לערך זה יש קשר הדוק לחוזק הריתוך המתקבל. קיים חלון עבודה המקנה חוזק ריתוך מקסימלי. יציאה מחלון זה יכולה לגרום לריתוך חלש או שריפה של החלקים.

גם ללחץ ההידוק אשר מצמיד בין החלקים תפקיד משמעותי ביצירת ריתוך חזק ואחיד. לחץ ההידוק מהווה לחץ נגדי ללחץ שיוצרת התפשטות החומר כתוצאה מחימום החלק. כמו כן הוא מבטיח הולכת חום טובה בין שני החלקים. אם לחץ ההידוק חלש מדי, ייווצר רווח בין החלקים. הולכת החום לא תהיה מיטבית, ולאחר הקירור, יישאר חלל ביניהם אשר ייצור תפר חלש. על כן, נוטים להפעיל לחץ הידוק גבוה כדי למנוע תופעות אלו.

לאמיתו של דבר, עקב חספוס מיקרוסקופי, תמיד יהיה רווח קטנטן בין החלקים. תהליך מילוי חללים אלו נקרא גישור (Gap bridging). אם הוא אינו מתרחש, תהיה נזילה באזור התפר. ההמלצה היא לדאוג לאיכות פני שטח גבוהים על מנת למזער רווחים מיקרוסקופיים אלו.

דרישות גבוהות ויישומים מאתגרים

בזכות הדיוק הגבוה ואיכות הריתוך, ניתן ליישם שיטה זו גם בחלקים המיועדים לתעשיות מאתגרות בעלות תקני איכות מחמירים, דוגמת תעשיית האביזרים הרפואיים. בתעשייה זו, פעמים רבות מכשירי הריתוך נמצאים בחדרים נקיים ויש דגש גבוה על הדירות המוצר ואיכותו. זאת לצד הדרישה לתיעוד ומעקב אחרי פרמטרי הייצור של כל מוצר ומוצר. בתעשיות אחרות, קיימות דרישות שונות. בתעשיית מוצרי הצריכה, לדוגמה, פעמים רבות הדגש הוא על עלות זולה של התהליך. בתעשיית הרכב תמצאו אוטומציה ותהליכים בתפוקות גבוהות. לטכנולוגיית הלייזר יכולת להתאים עצמה לדרישות מגוונות אלו.

מודולריות המערכת ואינטגרציה

חברת LEISTER הינה חברה ותיקה בתחום ציוד ריתוך לייזר. החברה מציעה ציוד מתקדם לצד התאמה אישית ללקוח הסופי מבחינת מודולריות של התוכנה ורכיבי המערכת, תוך הצעת גמישות מקסימלית. מערכות הלייזר עוברות אינטגרציה מקיפה ברצפת הייצור, כולל אפשרות לממשק עם מערכות ניהול (MES).

על מנת ליצור מערכת ריתוך לייזר אשר עובדת בהרמוניה, ביעילות ובאיכות גבוהה, מומלץ לקנות את כל חלקי המערכת מספק אמין אחד אשר ידאג לאיזון בין כל החלקים ויראה את "התמונה הרחבה".

פרמטרי הריתוך, תכנון החלק והמוצר הסופי תלויים זה בזה וכאשר יש שינוי באחד מהגורמים, בהכרח תהיה השפעה על שני הגורמים האחרים. על כן חשוב לערב את ספק ציוד הריתוך כבר בשלב תכנון המוצר ושיקולי בחירת חומרי הגלם.

למידע נוסף:

SU-PAD, איתי שבתאי, 052-233-3796, [email protected]