שטח ריתוך מצומצם ומעטפת הרגישה לוויברציות מאתגרים כל תהליך הרכבה. בעזרת יצירתיות, תקשורת, ומעורבות במוצר עוד מראשיתו רשמה החברה הגרמנית הצלחה נוספת בהרכבת מכשיר בעל גיאומטריה מאתגרת

בסביבה העסקית התחרותית של ימינו, עיצוב המוצר משפיע על הצלחתו לא פחות מאשר הפונקציונליות שלו. אם ניתן לשלב את שניהם באותו התהליך, מה טוב! השיטות לחיבור חלקי פלסטיק יחד מגוונות. החל מחיבורים מכאניים, הדבקות, הלחמות חום, ריתוך לייזר ואולטרסוני. אלו האחרונות מהוות טכנולוגיה מתקדמת בתחום. הן מקובלות באפליקציות רפואיות, מאפשרות עקיבות מלאה של התהליך וכמובן מספקות חיבור נקי ויפה עם חוזק גבוה ובאיכות מעולה.

מקרה הלקוח שלפנינו מציג מוצר בשם FreshUp מבית BSH Hausgeräte שמקבוצת BOSCH. המוצר משתמש בפלזמה להקרנת יונים השוברים מולקולות ריח בטקסטיל ומנטרל כך ריחות רעים. חברת Herrmann Ultrasonics שהייתה אמונה על הריתוך האולטרסוני בשלב הרכבת המוצר הצליחה לעמוד בסטנדרטים גבוהים במיוחד בהלחמת רכיבי המוצר, ליצירת חיבורים חזקים וגימור נקי.

מוצר העשוי מ-MABS ורגיש לפגמים ויזואליים

מעורבות החברה בתהליך תכנון המוצר התחילה עוד מראשיתו. כך נוצרה הזדמנות לתכנון נכון של המוצר והתהליך והדבר הביא לתוצאה מוצלחת. האתגר הטכנולוגי היה בעבודה עם מעטפת המוצר שמורכבת מ-MABS, פולימר מבריק שפגמים ויזואליים ניכרים עליו בקלות. במהלך ניסיונות ההלחמה האולטרסונית הראשונים נראה כי ויברציות חזקות בקווי החיבור ובעומק מעטפת המוצר הביאו ליצירת סימנים על פני שטח המוצר שפגעו במראהו.

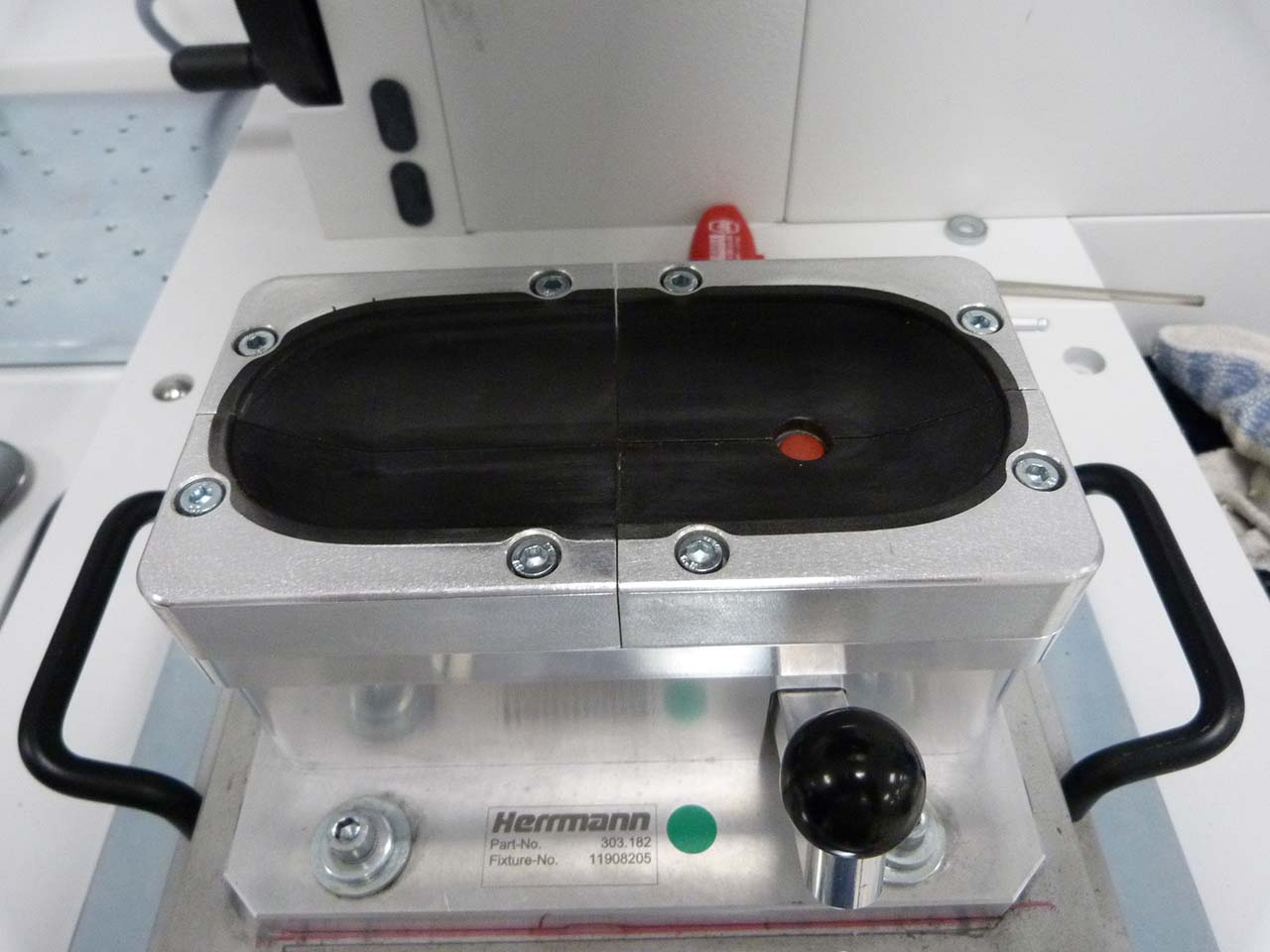

תבנית קיבוע מותאמת להלחמה אולטרסונית מדויקת

לפתרון בעיית הנראות תוכנן מתקן קיבוע אשר מצד אחד יהיה גמיש מספיק על מנת לשכך את התנודות הקטנות שנוצרות בעת ההלחמה האולטרסונית, אך מצד שני, קשיח מספיק כך שהמוצר יישאר מקובע יציב במקומו. מתקן זה תוכנן משרף ייחודי עמיד לשריטות ולחום, ובעל קשיות בדרגת 80-90 Shore, הדומה לזו של גלגלי סקטבורד. הוא סייע בספיגת הוויברציות וסיפק תמיכה שנדרשה למוצר האובאלי למניעת הפגמים הוויזואליים. התבנית עצמה חולקה לארבעה חלקים במקום שניים שתוכננו במתקן המקורי. עיצוב זה הבטיח הכניס דרגת חופש נוספת למערכת לשיכוך הוויברציות.

אתגר נוסף בפרויקט היה אזור ריתוך מצומצם במיוחד שעמד על כ-0.3 מילימטרים בלבד. אזור זה מהווה כחצי מאזור הלחמה סטנדרטי ונבע משיקולי עיצוב המוצר. ניסיונות אופטימיזציה הביאו בסופו של דבר את הצוות לעמוד במשימה.

תקשורת (בווידאו) היא המפתח

ההלחמה האולטרסונית עברה התייעלות באמצעות תהליך של תיכון ניסויים מבוקר (DOE). פעילות איטרטיבית זו הצריכה תקשורת שוטפת שהתנהלה בעיקרה דרך שיחות וידאו. הדיונים על התוצאות והליך הסקת המסקנות הזינו את איטרציות הניסויים בהמשך, לשיפור תוצאות ההלחמה האולטרסונית ולאופטימיזציה שלהן.

משימת ההלחמה שהוטלה על חברת Herrmann Ultrasonics במוצר הנוכחי הייתה לא פשוטה. היא מלמדת על חשיבות ההסתכלות על מכלול השיקולים בתהליך ההלחמה, החל מעיצוב המוצר, אזור ההלחמה, בחירת חומרי הגלם, מתקני הקיבוע תומכי הייצור והאיכות הנדרשת מהמוצר הסופי. מעורבות מומחים בתחום עוד בשלב מוקדם בתכנון המוצר הכרחית. היא סייעה בצורה לפיתוח מדויק ויפה שעונה על צרכי הלקוח במלואם. חברת SU-PAD והמומחים של Herrmann Ultrasonics ישמחו לספק ליווי שכזה ללקוחות בתעשייה.

ביתן Herrmann Ultrasonics בתערוכת ה-K הקרובה: Hall 11 / F28

לקביעת פגישה בתערוכה צרו קשר:

SU-PAD, איתי שבתאי, 052-233-3796, [email protected]