מהחלפת תוכניות עבודה קבועות ועד למיון מוצרים פגומים ותקינים, מלאכת תפעול כל המכונות הופכת פשוטה יותר

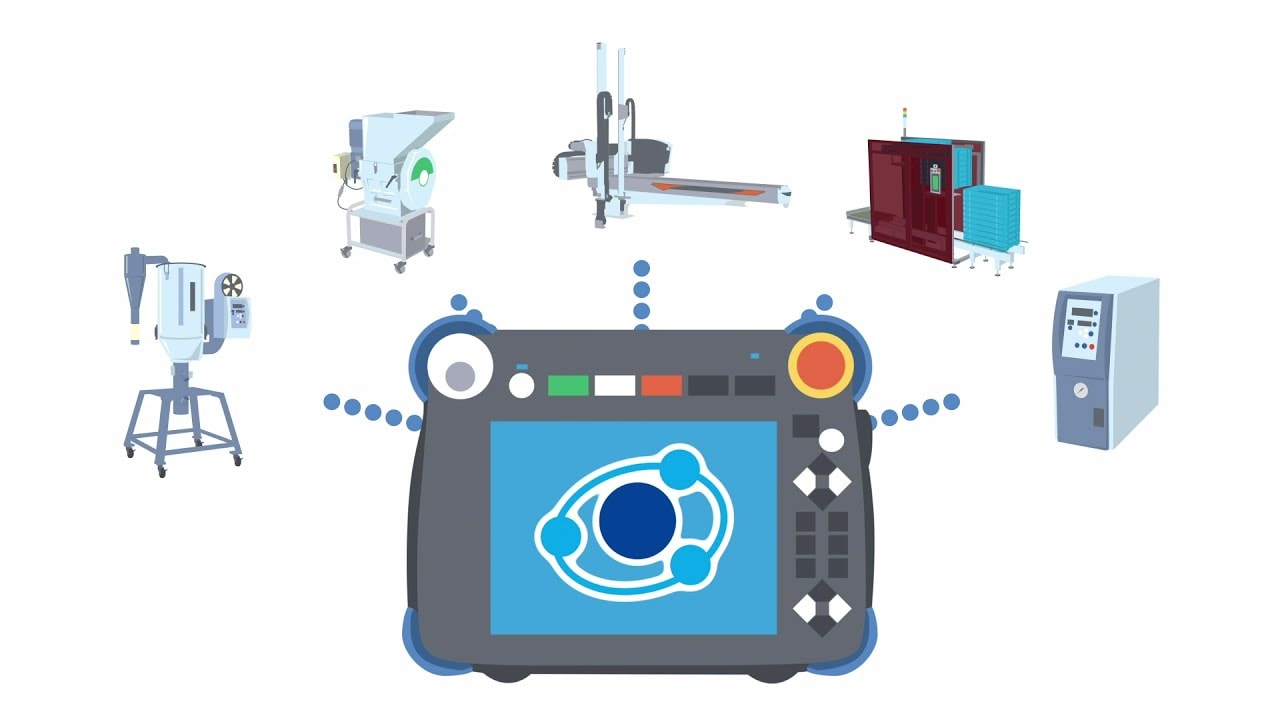

מערכת Total Link החדשה של חברת HARMO היפנית נועדה לעזור בניהול כל סביבת הייצור של תהליך ההזרקה לתבנית, על ידי שליטה ובקרה בכל המכונות ובכל פרמטרי הייצור שלהן: טמפרטורת התבנית, זמני הפעולה הקבועים של המכונה כל יום, פעולת היבשנים ועוד (תמונה 1). יתרונות המערכת רבים: צמצום זמן ההתקנה, מניעת טעויות אנוש, שיפור באיכות המוצר בזכות מניעת פגמים במוצר, צמצום בכוח אדם וצריכת אנרגיה נמוכה יותר והפחתת עלויות ייצור. המערכת הוצגה לוובינר שקיימה החברה לקהל לקוחותיה בישראל בסוף אוקטובר.

אילו בעיות נפוצות מתרחשות בסביבת הייצור?

במהלך הייצור מתרחשים שינויים קלים במכשור ובפרמטרי התהליך, דבר שמפעיל המכונה עלול לפספס בזמן אמת ולגלות רק לאחר שעות כאשר הפגמים במוצר מתחילים להיות גלויים לעין.

בנוסף, במפעל אשר לא מכיל מערכת מרכזית לניהול הציוד, כאשר מגיע זמן הפסקת הייצור המתוכנן, על מפעיל המכונה לעבור מכונות רבות ולכבותן אחת אחת. אם המפעיל שוכח לכבות מכונה מסוימת, לדוגמה ייבשן החומר, המכשיר ממשיך לעבוד צריכת החשמל המבוזבזת עלולה לעלות הרבה לחברה.

תקלה חמורה אף יותר יכולה לקרות כאשר מתגלים פגמים במוצר שקשה למצוא את הסיבה להם. תקלה שכזאת יכולה אף להשבית את הייצור ליום שלם במטרה לחפש את מקורה. צוות המפעל צריך גם לבדוק את כל המוצרים שיוצרו באותו היום, כולל את אלו שכבר נשלחו ללקוח. פרוצדורה כזאת עולה כמובן למפעל הרבה זמן וכסף.

איך יכולה המערכת החדשה לעזור לפתור בעיות אלו?

המערכת המרכזית לניהול רצפת הייצור, Total Link, מנטרת את פעילות המכונות ורגישה לשינויים המתרחשים בפרמטרי העבודה במשך זמן ההפעלה. במצב תקין, זרוע רובוטית נושאת את המוצרים מהתבנית לאחר חליצתם ומניחה או עורמת אותם באזור מוגדר מראש, למשל ארגז. במקרה שהמערכת מזהה חריגה פוטנציאלית במוצר, היא מניחה את המוצרים באופן עצמאי בארגז המיועד למוצרים הדורשים בחינה ובדיקה של צוות המפעל. המכונה תחזור על פעולה זו פעמיים, ואם חריגת הפרמטרים לא תוקנה בינתיים, הרובוט יעביר את המוצרים הנחלצים מהתבנית לארגז המיועד למוצרים פגומים. נורות חיווי על המכונה יציגו אור ירוק כאשר התהליך עובד כשורה, וצהוב במהלך תפעול של תקלה. במידה והתקלה לא נפתרה אחרי מספר מוגדר של מחזורי הזרקה, המערכת עוצרת את הייצור ומשמיעה צליל שיתריע לעובדים על המצב.

יתרון מרכזי נוסף של המערכת הוא יכולתה לשמור תוכניות עבודה מרובות עבור כל תבנית. דרכה ניתן להפעיל תוכנית עבודה מסודרת בצורה אוטומטית, כאשר כל המכונות הרלוונטיות יופעלו באותו הזמן ועם הפרמטרים הנכונים להכנת המוצר הספציפי. דרך המערכת ניתן גם לשנות פרמטרים שונים של המכונות בזמן הייצור, ולהחליף בין תוכניות העבודה בקלות וביעילות. בנוסף, ניתן להגדיר למערכת לעצור אחרי מספר מוגדר של מחזורי הזרקה, והיא תדאג לשלוח פקודות כיבוי למכונות הרלוונטיות בזמן הנכון.

למידע נוסף:

מולטיפק פלסטיק, אהוד נוימן, 050-495-1655 , [email protected]