האם הזרקה בתבנית מרובת מובלעות יעילה יותר ממכונות רבות בעלות מובלעת יחידה? כיצד מושפעת איכות המוצרים מההבדלים בצמיגויות בין המובלעות השונות? על כך במאמר שלפניכם

בעולם המקצועי של ההזרקה לתבניות, קיימות דעות חלוקות בנוגע לייצור במכונת הזרקה עם תבנית מרובת מובלעות לעומת ייצור עם מכונות הזרקה רבות בעלות תבנית עם מובלעת יחידה. פעמים רבות עולה השאלה איזו שיטה תביא ליעילות תפעולית גדולה יותר.

השקעה ראשונית, עלויות תחזוקה ואנרגיה וגמישות תפעולית

אחד הסעיפים הראשונים להתחשב בהם הוא עלות ההשקעה הראשונית, כאשר מדובר במכונת הזרקה יקרה בעלת כוח נעילה גבוה הדרושה להזרקה מרובת מובלעות. בנוסף, יש להביא בחשבון את ייצור התבנית המיועדת למכונה זו. גם צריכת האנרגיה, עלות התחזוקה וההפעלה גבוהות בהרבה במכונות אלה.

לצד ההשקעה בציוד, יש להביא בחשבון גמישות תפעולית. תקלה במכונה מרובת מובלעות תשבית את כל יכולת הייצור, ואילו תקלה במכונה אחת מיני רבות תהווה הפרעה לייצור אך לא השבתה מלאה. גם הגמישות התפעולית נמוכה יותר במכונה גדולה עם מובלעות רבות וזמני הסט-אפ שלה ארוכים יותר.

האם החלקים היוצאים מהמובלעות השונות זהים באיכותם?

אחד האתגרים העקשניים בהזרקה מרובת מובלעות הוא לייצר חלקים הזהים באיכותם בכולן. לאורך השנים, יצרנים נאבקו עם סוגיה זו באמצעות החלפת המובלעות, או ביצוע בדיקות מחמירות במיוחד לפלדה המרכיבה אותן. נראה שלמרות הפוטנציאל הפיננסי הטמון בהזרקה מרובת מובלעות, לעיתים נדירות הוא מתממש בפועל. אמנם יצרני התבניות מייצרים מובלעות זהות ודואגים להזנה מאוזנת של ההיתך לראנרים, אך לא בהכרח מתקבלים מוצרים זהים.

מילוי מאוזן של המובלעות הוא קריטי

ניתוח מילוי המובלעות מגלה כי מובלעת אחת מתמלאת מהר יותר, ולא ניתן לתקן זאת באף מניפולציה. לתופעה מספר סיבות אפשריות, ביניהן הבדלים זעירים באיזור הדיזה, טמפרטורת המובלעות, ענייני איוורור, חוסר איזון בזרימת הפולימר ועוד.

הבדלים אלה במילוי המובלעות מביאים לייצור חלקים לא זהים. מגמה זו מתגברת בשנים האחרונות עם העלייה במורכבות החלקים המיוצרים והתהדקות הטולרנסים הנדרשים לתפקודם או לתהליכי המשך כמו הרכבות. כך מגיעים לתהליכי ייצור לא יעילים, עם מובלעות חסומות ואחוזי פחת גבוהים.

מה מתרחש בעת מילוי המובלעות?

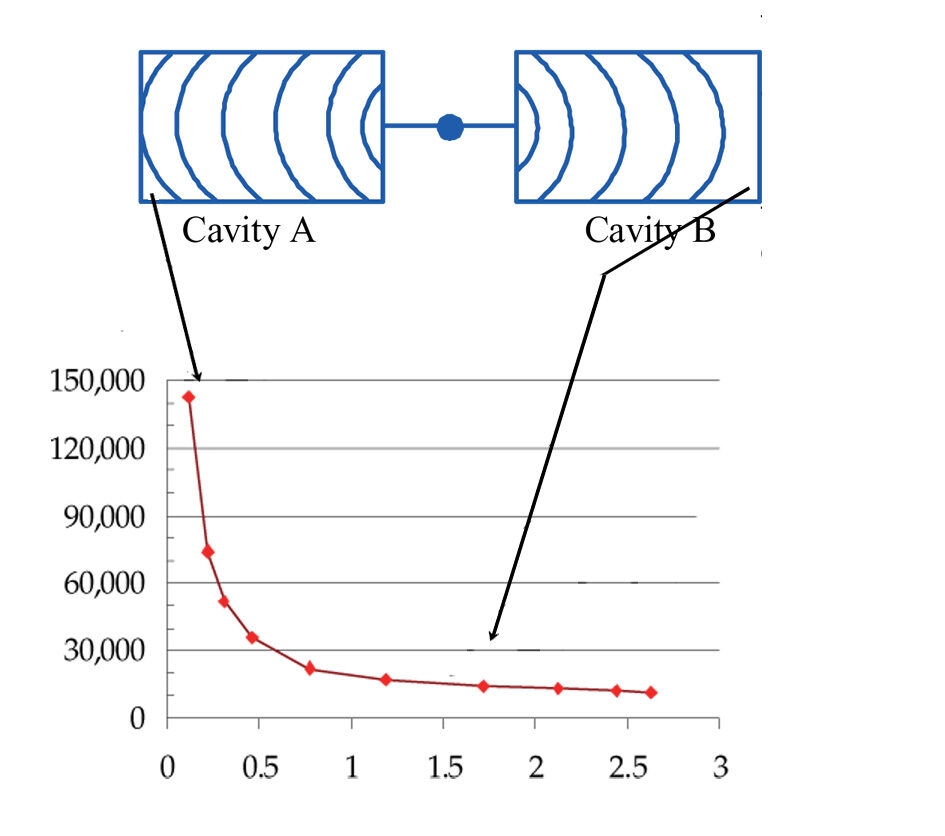

הצמיגות משתנה כתלות בקצב הגזירה (תמונה 1). מכאן, זמני מילוי קצרים יוצרים קצב גזירה גבוה ולהיפך. ההיתך זורם בקלות בקצבי גזירה גבוהים וההבדלים בצמיגותו בקצבים שונים יכולים להיות בסדרי גודל שלמים.

אם נביט במילוי תבנית בעלת שתי מובלעות, בשלב ההזרקה, קצב ההזרקה גבוה, וההיתך זורם בקלות הודות לצמיגות נמוכה. אולם בזמן המעבר לשלב ההחזקה, מובלעת אחת הייתה מלאה לגמרי והשנייה מלאה בחלקה. במובלעת המלאה, הזרימה תיפסק עקב צמיגות היתך גבוהה מאוד וההיתך יזרום בנתיב בעל ההתנגדות הנמוכה יותר, אל המובלעת הריקה יותר, שם הצמיגות נמוכה. בשלב ההחזקה, שתי המובלעות לא ירגישו את אותו הלחץ ולכן החלקים המיוצרים לא יהיו זהים.

החלקים במובלעת השנייה נהנו מצמיגות נמוכה יותר בשלב ההחזקה ואיכותם תהיה גבוהה יותר. החלקים במובלעת המלאה יהיו בעלי פני שטח שקועים והגברת לחץ ההזרקה תגרום ליצירת פלאשים במובלעת השנייה.

מצב זה מדגיש את החשיבות במילוי אחיד של המובלעות בשלבי ההזרקה. נטייה לשינוי פרמטרים כמו כוח הנעילה, או שינויים מבניים בתבנית לא יניבו את התוצאה הרצויה. בסופו של דבר, יתקבלו אחוזי פחת גבוהים, איחורים באספקת ההזמנות, תלונות איכות והחזרות מהלקוחות. על כן, יש לתת את הדעת שוב, על היתרונות בשימוש במכונות ייצור קטנות בעלות מובלעת יחידה.

לכן, לפני החלטה על גודל המכונה והתבנית לפרוייקט כדאי להוסיף לחשבון הכלכלי הטהור, גם שיקולי תפעול, כגון:

- האם אכן לאורך זמן התבנית תפעל עם כל המובלעות, בלי לייצר פגומים?

- עד כמה תהיה מורכבת הרצת המוצר, וכמה הזמן יידרש לייצב את התהליך בכל סדרה?

- האם תוספת גמישות בייצור אכן מועילה למפעל?

למידע נוסף:

פלורמא, עוזי קלברמן,

054-562-1450, [email protected]