ייבוש מבוסס דסיקנט, בנפוץ בתעשייה, גורר איתו חסרונות במחיר, תחזוקה ובעיקר יעילות אנרגטית. שיטת ייבוש שונה, מבוססת אויר דחוס, מספקת אלטרנטיבה מעניינת

בעידן של מודעות הולכת וגוברת לסביבה, יעילות אנרגטית חיונית להפחתה של צריכת החשמל מבלי לוותר על ביצועים ונוחות. ייבוש חומרי הגלם הינו תהליך קריטי בייצור מוצרי פלסטיק. הדבר נכון במיוחד לפולימרים כגון ABS, PA, PC ו-PET הרגישים ללחות בשל היותם היגרוסקופיים. זו עלולה ליצור פגמים בחומר וירידה בתכונות מכניות. ריבוי של פחת עלול להיות נזק כלכלי של ממש למפעל, זאת בלי להתייחס כלל לאנרגיה שהולכת לאיבוד בתהליך הייצור.

מרבית היצרנים כיום בוחרים יבשנים המבוססים על אוויר חם ויבש. טמפרטורה גבוהה ונקודת טל (Dew Point) נמוכה יותר של האוויר מקצרות את זמן ייבוש ומשפרות את התוצאה, אבל יש לכך חסרונות. ניילון למשל מתחמצן בטמפרטורה של 80°C, ועל כן רגיש לחימום יתר. חלופות לחימום ללא חמצן קיימות, כגון טכנולוגיות המבוססות חנקן, וואקום, מיקרוגל או אינפרא אדום. פתרונות אלו מסרבלים את הייצור בתפוקות גבוהות, מערבים רכיבים יקרים וקשים להחלפה, או דורשים אנרגיה מרובה.

חסרונות הייבוש מבוסס דסיקנט

מערכות ייבוש המבוססות על סופחי לחות (Desiccants) הן הפתרון השגרתי בתעשייה. אולם, גם לטכנולוגיה זו יש מספר חסרונות משמעותיים. ראשית, הדסיקנטים דורשים החלפה תכופה כאשר הם מגיעים לרוויה, מה שאומר שהמערכת צריכה לפחות שני מצעי דסיקנט אם לא יותר. כדי להבטיח על עבודה בנקודת טל נמוכה, מומלץ לעבוד עם לפחות שלושה מצעים, דבר המייקר את תהליך הייבוש ומסרבל את התפעול. הדסיקנט במצע הייבוש רגיש גם לכימיקלים המשתחררים מחומר הגלם ופוגעים ביעילותו. בנוסף, קיים חיכוך מוגבר של הגרגרים, ויש לקחת בחשבון גם את מחיר הפילטרים אשר נשחקים בשל סתימת האבק.

חסרון משמעותי נוסף הוא היעילות האנרגטית הנמוכה של ייבוש בעזרת דסיקנט. האוויר החם שעבר סירקולציה דורש קירור בעזרת מים קרים לפני החזרה למייבש, תהליך שדורש ניצול רב של אנרגיה. בדומה לכך, גם הדסיקנטים הרטובים דורשים ייבוש בטמפרטורה של 240°C ולאחר מכן קירור, הנדרש לטובת הגברת יכולת ספיחת הלחות שלהם. לבסוף, בין הפילטרים לדסיקנטים ישנה ירידת הלחץ הגבוהה המעלה את צריכת החשמל של מפוחי האוויר.

אז איך מומלץ לייבש בצורה יעילה אנרגטית?

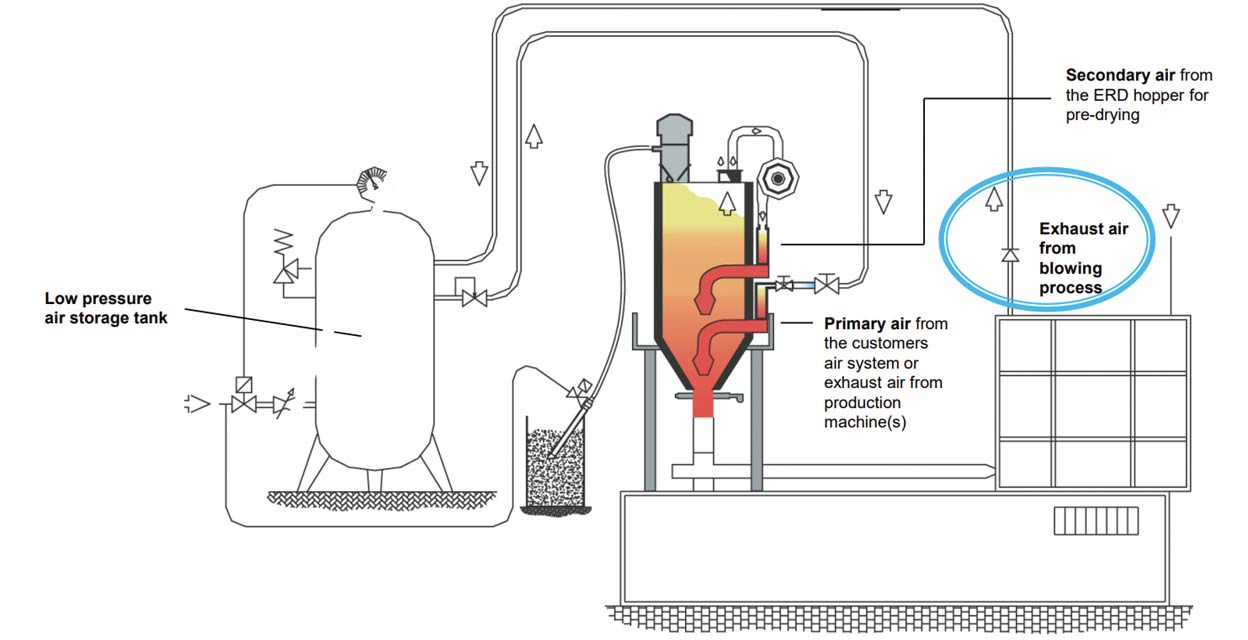

חברת Blue Air Systems האוסטרית מתמחה בייצור מערכות ייבוש באיכות גבוהה. הטכנולוגיה של החברה מבוססת על שימוש באוויר דחוס ומיובש שמגיע ממערכת האוויר המפעלית או מערכת צידית מובנית. תהליך ההתפשטות שלו גורם לירידה חדה בנקודת הטל והופך אותו ליבש במיוחד. הוא זורם דרך חומר הגלם ומסלק לחות תוך כדי התהליך. בשונה ממערכות ייבוש שגרתיות, המערכת של Blue Air אינה דורשת שימוש בדסיקנטים יקרים או מערכות קירור מים. היא מספקת אוויר יבש בעל נקודת טל יציבה ואחידה, בלא תלות בתנאי הסביבה.

מערכות הייבוש של החברה חסכוניות במיוחד באנרגיה. לדוגמא, דגם RDL 450 חוסך כ-60% בצריכת האנרגיה בהשוואה למערכות מבוססות דסיקנטים, וכן מצמצם משמעותית את עלויות התחזוקה. במקרה הצורך ניתן להגיע לנקודת טל של עד מינוס 65°C. המערכת מתאימה לכל סוגי הפלסטיק, כולל PET.

ניצול מרבי של אנרגיה

Blue Air מאמינה בשימוש בכלכלה מעגלית לחיסכון מרבי של אנרגיה. החברה מציעה פתרון ייחודי לניצול האוויר החם והיבש היוצא מקווי ניפוח (Injection Stretch Blow Moulding). המערכת משתמשת בו כמקור נוסף לייבוש חומר הגלם. הדבר מביא לחיסכון של כ-73% בצריכת האנרגיה. כמו כן, האוויר המסולק מחומר הגלם עובר מחזורי חימום נוספים במעגל סגור. זוהי דוגמה נוספת לגישה היעילה של Blue Air בפיתוח טכנולוגיות חדשות לתעשיית הפלסטיק.

הכירו את מערכת DMS – מגנה על התבנית מנזקי לחות והתעבות

Blue Air Systems מציעה את מערכת ה-DMS – פתרון יעיל למניעת התעבות אדי מים על תבניות קרות בתהליך הזרקה. המערכת מפיקה אוויר יבש במעגל סגור ומזרימה אותו סביב התבנית. הדבר מאפשר טמפרטורה אופטימלית לייצור נטול פגמים וסימני לחות, אשר אינו מושפע מתנאי סביבה חיצוניים ומביא לייעול התהליך ולתפוקה גבוהה.

DMS היא מערכת ידידותית לסביבה ללא שימוש ב-CFC, עם צריכת אנרגיה נמוכה במיוחד של עד 0.0007 קילוואט למטר מעוקב. דרושה תחזוקה מינימלית בלבד והזמן הנדרש להחזר ההשקעה קצר.

למידע נוסף:

רונה, שי ברקאי, 052-555-2914 [email protected]