איך אפשר לסייע בהחלפת צבעים מהירה בניפוח בקבוקים? איך מתמודדים עם ג'לים ונקודות שחורות בניפוח יריעות? בנוסף, טיפים לניקוי מכונות הזרקה.

Eko & Clean הישראלית פועלת בתחום תוספי הפלסטיק כבר שנים לא מועטות, ומייצרת מגוון פתרונות, כגון נוגדי מיקרובים, חרקים ומכרסמים. אם זאת, כשמה כן היא, המומחיות האמיתית שלה היא בחומרי ניקוי (Purge) לאקסטרודרים ומכונות הזרקה. במהלך שנות פעילותה, החברה נתקלה במגוון אתגרים ייחודיים בתהליכי הייצור, הניסיון המצטבר שלה מספק תובנות לגבי הבעיות הנפוצות בתעשייה ודרכי הטיפול בהן.

האתגר בהחלפת צבעים איטית בניפוח בקבוקים

אחד המקרים המעניינים שבהם טיפלה החברה היה בתחום ניפוח הבקבוקים. המעברים בין הצבעים היו איטיים ויצרו פסולת רבה. הבעיה הייתה חמורה במיוחד באזור קו החיבור בבקבוק (Parting Line). הקושי נבע מכך שהדיזה הייתה מצופה בשכבה של הצבע הקודם, שסירבה להתנקות בשל היעדר כוחות גזירה באזור זה.

פתרון הבעיה דרש התאמה בין חומר הניקוי לאתגר הנתון. צוות החברה המליץ על חומר הניקוי Eko GGX NEW, המכיל מגוון רחב של מלאני-ניקוי. חומרים אלו תוכננו כך שייצרו לחץ גבוה בדיזה, יגדילו את כוחות הגזירה ויסייעו לתהליך הניקוי.

יישום הפתרון דרש גם תנאי תהליך קפדניים. הצוות הנחה את הלקוח להשהות את חומר הניקוי במשך 15 דקות ולהוציא אותם באיטיות החוצה. כדי להימנע מתופעת "הפופקורן-גז", הומלץ גם לפתוח את הדורן (Doren) לשחרור לחצים. התוצאות היו מרשימות, כאשר זמן החלפת הצבעים התקצר ב-70%, ובעיית שאריות צבע בקו החיבור נפתרה.

התמודדות עם ג'לים ונקודות שחורות בניפוח יריעות

מקרה מאתגר נוסף התרחש בתחום ניפוח יריעות רב שכבתיות. הלקוח סבל מפחתים בייצור בשל ג'לים ונקודות שחורות שגרמו לקרעים ביריעה. ג'לים אלו היו ביטוי לאי-אחידות וזיהומים בחומר כתוצאה מדגרדציה, במיוחד של צבעים שנתקעו בנקודות בהם הגזירה הייתה נמוכה ונשרפו. הלקוח עבד עם חומרים רגישים במיוחד לחום, והחלפות הרכב תכופות, מה שהחריף את התופעה.

לטיפול בבעיה זו, המליצה Eko & Clean את חומר הניקוי Eko 801, המכיל מלאן ייחודי באחוז העמסה גבוה. תנאי העבודה המומלצים כוללים עבודה במהירות משתנה, מנמוכה לגבוהה ובחזרה, לאופטימיזציה של התהליך. גם מלאן זה מנקה ביעילות את פני השטח, אך בניגוד ל- Eko GGX NEW, אינו מעלה במיוחד את לחץ במכונה. בנוסף, הוא אינו דורש הפסקת ייצור, ואינו מפיל את הבלון.

במהלך העבודה ניתן לנקות אקסטרודר בודד בכל פעם, כאשר שאר האקסטרודרים ממשיכים בעבודה רגילה עם חומר הגלם (ואז הבלון איננו נופל). אם זאת, נמצא כי יעיל גם לנקות את כל האקסטרודרים בו זמנית להשגת לחץ גבוה יותר בדיזה. לאחר שימוש בחומר הניקוי, תופעת הג'לים נעלמה לתקופה ממושכת, והצורך בפירוק וניקוי ידניים נדחה משמעותית.

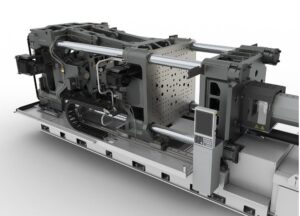

בעיות נפוצות בהזרקת פלסטיק

גם בהזרקת פלסטיק, קיימות בעיות הנגרמות מלכלוך בציוד העיבוד:

- עננות במוצרים שקופים מ-PC ואקריל: נגרמת משכבות של שרף שעבר דגרדציה וציפה את הציוד. חומר EKO CLEAR NEW משפר את הבעיה, מפחית את העננות ב-70% ומונע חמצון ונקודות שחורות על המוצר.

- זיהום בראנרים החמים: נגרם מחומר גלם שרוף המשתחרר אקראית למוצר. EKO WARM RICH עתיר המלאנים, יוצר לחץ בפינות הציוד ומצמצם 50% מהפחת במהלך הניקיון.

- "שושנת צבעים" בנקודת ההזרקה: עלולה להיווצר על פני המוצר כאשר פיגמנט נתפס בשפת הדיזה. גם כאן מסייע ה- EKO WARM RICHמשמעותית, ומומלץ לבצע חימום התבנית והדיזה ב-20 מעלות לפני הוצאתו החוצה.

למידע נוסף:

אקו & קלין, אלי עמיר, 050-303-9426, [email protected] ,www.ekopico.com