באירוע הוצגו פתרונות טכנולוגיים בתחומי החומרים לתעשיית הרכב, כולל רכבים חשמליים ורכבי מנוע מימן, לצד פתרונות לתחום המים והאריזה. רבים מהם מבוססי PPS אותו החלה החברה לייצר רק בשנים האחרונות

האמת שקצת הופתעתי לשמוע ש-DSM לא ביקרו בישראל בשנים האחרונות, בכל זאת מדובר באחת מהשחקניות חומרי הגלם המובילות בעולם עם מותגים וותיקים כמו AKULON המבוסס ניילון. על מנת לכסות את הפער, ציינו DSM את חידוש הביקורים ביד רמה עם כנס לקוחות מקצועי במיוחד. האירוע התקיים בשיתוף המפיץ הבלעדי של החברה בארץ, רזינקס מקבוצת תוסף.

אומנם כנס הלקוחות בישראל הוא חדשה מרעישה, אולם זו מתגמדת לעומת המכירה של חטיבת החומרים ההנדסיים של DSM ל-LANXESS. איחוד זה יוצר כאן את אחת המחברות העולמיות החזקות ביותר בתחום הפלסטיק – בדגש על פתרונות הנדסיים ומרוכבים.

ארבעה אורחים מכובדים מ-DSM הגיעו במיוחד לרגל יום העיון. כל אחד מהם מומחה בתחומו בחברה: Abel Pot – מומחה לתעשיית הרכב, Emre Yilmaz – הנציג המסחרי של החברה, Dr. Reimo Nickel – מומחה לחומרים לתעשיית המים ו-Philip Rhein – איש התמיכה הטכני. טכנולוגיים ומהנדסים מהתעשייה הישראלית הוזמנו לקחת חלק, התעניינו ולמדו. "אנחנו נרגשים לבקר בישראל בפעם הראשונה", אמרו הנציגים מחו"ל, והסבירו שהגידול בפעילות שהם רואים בתקופה האחרונה, בעיקר בתחום החומרים ההנדסיים לתחומי הרכב והמים, היה אחד מהסיבות לביקור הנוכחי.

קיימות וטכנולוגיות חדשות

אם נמנה שני כוחות עיקריים המניעים את התעשייה כיום, יהיו אלו קיימות וטכנולוגיות חדשות. בשתיהן עושה DSM מאמצים גדולים להתפתחות. עד 2025 מצהירה החברה כי 100% מהאנרגיה שלה תהיה ממקור מתחדש. עד 2030 תוכלו למצוא סל מוצרים מלא, אלטרנטיבי, שיכלול את כל חומרי החברה, ללא יוצא מן הכלל, כולם מבוססים על חומרים מתחדשים או ממוחזרים. כל זאת כמובן בלי לזנוח עקרונות טכנולוגיית המאפשרים מיזעור חלקים, דיקוק ושיפור החוזק המכאני.

אפליקציות למים

מי שמכיר את תחום הרגולציה למגע עם מי שתיה, יודע כי היא משתנה באופן תדיר. התקנים רבים ושונים בין מדינה למדינה. לצד פתרונות סטנדרטיים מבוססי PA, TPE, PPR מציעה החברה פתרונות מקיימים כמו ECO PAXX, המיועד לאפליקציות של מים חמים, המבוסס על PA420 המופק משמן קיק. טביעת הרגל שלו נמוכה יותר מפי 3 לעומת אלטרנטיבה מבוססת PA66. הוא מתאפיין גם בחוזק מכאני משופר בכפיפה ומאפשר עובי דופן דק יותר.

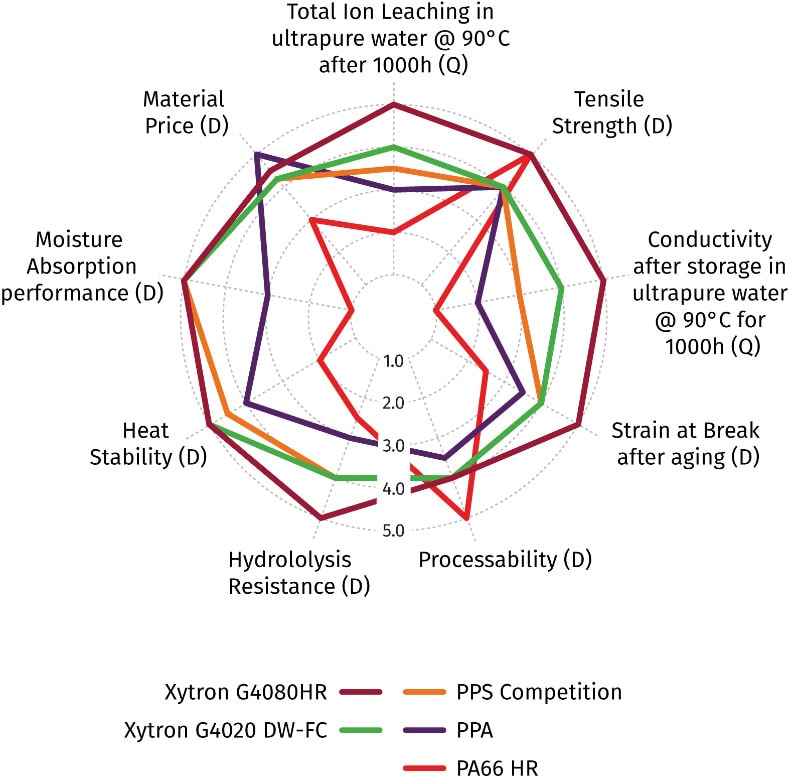

חלופות לנחושת בדמות פולימרים מבוססי PPS ו-PPA הוצגו גם הן לאפליקציות חמות. אלו מאפשרות חוזק משופר של קו החיבור בתבנית, עמידות טובה יותר להתאקלמות והזדקנות, פני שטח טובים יותר, חופש עיצובי ופחות פלשים.

יש לציין כי DSM נכנסה רק בשנים האחרונות (2017) לתחום מוצרי PPS ועל כן היא מצויידת בשיטות הייצור החדישות ביותר. הייצור עצמו מתבצע בסין ואילו תרכובים עם החומר מבוצעים בכל אתריה בעולם. בחברה מספרים כי הביקוש ההולך ועולה לפולימר באירופה מעודד אותה לפתוח גם שם אמצעי ייצור בעתיד הקרוב. גם בישראל כבר נעשה שימוש עם החומר, כדוגמת G4020DW מסדרת Xytron הנמצא בניסיונות אצל מספר חברות ישראליות. הוא מאושר למגע עם מי שתיה, מכיל 40% סיבי זכוכית ומשמש כאלטרנטיבה מעולה להחלפת חלקים ממתכת.

לבקשת הקהל הערני שלא הפסיק לשאול שאלות, הבטיחו הדוברים כי מידע טכני לאחר הזדקנות וספיחת מים קיים בחברה ויסופק לאחר חתימה על NDA.

חומרים לתעשיית הרכב

המעבר לרכבים חשמליים ביצע מהפיכה בתחום הרכב. זו עתידה להמשיך עם המעבר לרכבים בעלי מנוע מימן, Fuel cell, שכבר נכנסים לשימוש. לכל אלו השפעות משמעותיות על הדרישות מהחלקים הפלסטיים המשולבים ברכב, הן בסביבת הנהג והן מתחת למנוע.

טעינה מהירה מצריכה חלקים עמידים במתח גבוה ומוגני FR. "מנועיE החדשים עובדים ב-20,000 RPM ולא ב-8,000 כמו ברכבי בעירה. הבדל נוסף הוא שברכבים חשמלים המרות אנרגיה מרובות יוצרות חום ומתבצעות לא רק במנוע", אומר Abel Pot במהלך הרצאתו. "צריך להעניש את מי שבחר את הצבע הכתום לסימון חלקים שכאלו, אין ספק שהוא לא היה מהנדס פלסטיק. כתום הוא אחד הצבעים הקשים לייצוב במוצרי פלסטיק ומשנה את צבעו לחום במהלך הזדקנותו".

אם נסתכל רגע לעתיד, רכבי Fuel cell יצריכו קירור מאסיבי אף יותר, עמידות ללחצים גבוהים של מימן שיגיעו ל-700 בר, וכן עמידות לזליגה של המימן הצידה בדמות חסמות משופרת. דרישה נוספת החשובה ברכבים כאלו במערכות הקירור היא שימוש בחומרי פלסטיק שאינם משחררים יונים במגע עם המים. המשמעות היא שהפלסטיק לא יכול להיות מתוסף עם מייצבים. כל זליגה של יונים משמעותה ייצור חורים (Cavities) שיצרו נזק בלתי הפיך ברכב.

לתעשיית הרכב המתפתחת מציעה DSM מגוון פתרונות תלוי במיקום החלק ברכב, החל מסרטי UD מבוססי סיבי פחמן לחיזור, PA6 משופר מבחינת חסמות, וחומרים בעלי הצמיגות המתאימה לתהליך ייצור מכלים לאיחסון המימן בניפוח. כבר כיום עובדת החברה על חמישה מיצרני המכלים הגדולים באירופה ליישומים אלו והמוצרים נמצאים בשוק.

גם בתחום הרכב הכניסה של DSM לתחום ה-PPS מהווה בשורה. לפולימר תכונות מכאניות מצוינות בשילוב עם עמידות יוצאת דופן להידרוליזה, יציב ממדית עם ספיחת מים אפסית, העדר שיחרור יונים למים, עמידות לטמפרטורות גבוהות ולאש ועמידות לעיבוד טרמי ולדגרדציה. כל אלו הופכים אותו לאלטרנטיבה מעניינית בהשוואה ל-PPA, PBT וכן לניילון, כולל הארומטיים שביניהם. גם תיסוף ה-FR עבורו מתייתר מכיוון שאינו נשרף.

לסיכום

נסיים ונגיד כי פרויקט פיתוח משותף עם יצרן חלקים לתעשיית הרכב בישראל, המייצר חלקים מ- PPS M6510A המכיל 65% סיבים ומינרלים נמצא כבר בשלב מסחרי וההצלחה מרובה. נאחל כי ביקור ראשון זה של DSM יהיה אחד מיני רבים, החברה מובילה בתחומה ושיתוף פעולה הדוק יותר מולה יכול לסייע בקידום התעשייה שלנו.