לא פעם אנחנו נתקלים שחומר מאושר, המשמש בהצלחה שנים רבות, לא זמין פתאום לתעשייה עקב אסון לא צפוי? אסונות שכאלו גרמו בשנים האחרונות לטלטלה בתעשיית הניילון וממנה ניתן ללמוד על תהליך הבחירה המושכלת של חומרים חליפיים

בחירת חומר גלם מתאים מצריכה מקצועיות ומתבססת על הבנת התכונות הנדרשות ויכולות העיבוד תוך התחשבות בעלות החומר. מציאת חלופות לחומרים שכבר אושרו היא תהליך עתיר-משאבים המחייב בדיקה מעמיקה של התכונות, העיבוד והביצועים לאורך זמן ובתהליכי המשך. האתגר הופך למורכב במיוחד כשנדרשים להחליף את סוג הפולימר מיידית, עקב מחסור אצל כלל היצרנים, שנגרם לדוגמה כתוצאה ממחסור עולמי בחומר זינה ייעודי.

משבר הניילון הגלובלי

בשנת 2018 נאלץ ענף הפלסטיק ההנדסי להתמודד עם מחסור חסר תקדים בניילון 6.6. חומר הזינה אדיפוניטריל (ADN), אבן בנייה הכרחית לייצור ניילון 6.6, יקר ומסוכן לייצור. שילוב נסיבות מצער של פיצוץ במפעל ועלייה בביקוש לניילון גרמו להכפלת מחירו בעולם. מפעלים רבים נותרו ללא חומר גלם, מתקנים שלא עמדו בתחרות נסגרו ונותרו רק שלושה ספקים עם ארבעה אתרי ייצור בעולם. למציאות זו נוספו תשע השבתות מ"כוח עליון" (Force Majeure) תוך שמונה חודשים במתקני ייצור ניילון ברחבי העולם. כתוצאה מכך מהנדסי חומרים נדרשו למצוא במהירות חלופות לשורה ארוכה של יישומים.

לניילון 6.6 תפקיד חשוב בתעשיית הרכב

המשקל היחסי של רכיבים פלסטיים ברכבים עלה באופן דרמטי מאמצע המאה הקודמת עד סופה, ועומד בפני קפיצת מדרגה משמעותית לאור המעבר לרכבים חשמליים. בדו"ח שפרסמה לאחרונה המועצה האמריקאית לכימיה (ACC) דווח כי בשנת 1970היווה הפלסטיק כ-5% מנפח הרכב ואילו כיום תופס הפלסטיק 50% מהנפח ורק 10% ממשקלו. המספר צפוי לעלות בעתיד עם המעבר לרכבים חשמליים. ברבים מיישומים אלו מככב ניילון 6.6.

אתגר מציאת החלופות לניילון 6.6

הנטייה הטבעית של יצרנים הייתה לבחון ניילון 6, PBT ו-POM. 'על הנייר' נדמה היה שמדובר במהלך פשוט יחסית, בשל דמיון בין טמפ' ההתכה וקצב הבעירה שלהם. במבט ראשון, למעט התכונות התרמיות, נדמה שהתכונות מאפשרות החלפה של ניילון 6.6 כמעט בכל יישום, אך התברר שלא כך הדבר.

עמידות תרמית של ניילון 6.6 לעומת פולימרים חליפיים

יישומי רכב המחייבים עמידות גבוהה לחום. ניילון 6.6 עם 30% סיבי זכוכית מסוגל לסבול עליות חדות בטמפרטורות שנשארות גבוהות לאורך זמן. משום כך נבחר לייצור מערכות קירור אוויר, מעברי אוויר ומכסי ראש מנוע. לעומתו, ניילון 6 ו-PBT עוברים עיוות עוד בטמפ' הנמוכה בכמעט 50 מעלות צלזיוס מזו של ניילון 6.6 ולכן לא מתאימים למשימה. תכנון מחדש של המערכות כך שיוריד משמעותית את הטמפרטורה מתחת למכסה המנוע אפשרי. אולם בכל פעם שיידרש היצרן לשפר את יעילות המערכת, יעלה שוב העומס התרמי.

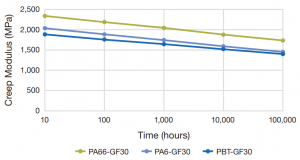

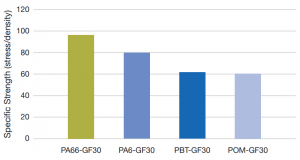

על מנת לייצר את החלקים מניילון 6 עם 30% סיבי זכוכית צריך להגדיל את כמות החומר ב-21% כדי להגיע לחוזק של ניילון 6.6 בטמפ' של 60 מעלות צלזיוס (תמונה 2). טמפ' זו אף נחשבת טמפ' נמוכה יחסית. חלק מ-PBT יגדיל את כמות החומר ב-56% ו-POM ב-59%. הגדלת כזו של כמות החומר תפחית את היתרון של שימוש בפלסטיק על פני מתכת ותעלה את משקל הרכב.

עמידות החומר לאורך זמן

עמידותו החומר לאורך זמן היא גורם מכריע ליישומים מתחת למנוע. נתייחס כאן לשתי בדיקות, זחילה והתעייפות.

בדיקת זחילה (creep)

נתוני עמידות החומר לזחילה (creep) ועומס מחזורי (fatigue) מספקים הערכה לגבי התעוותות החומר כתלות בזמן, תחת טמפ' ועומס קבועים. בתנאים של 120 מעלות צלזיוס ועומס קבוע של 40 MPa מודולוס הזחילה של PBT מגיע ל-1,900 MPa אחרי 10 שעות, ניילון 6 יגיע לאותו מודולוס מעט אחרי 100 שעות, בעוד שניילון 6.6 מגיע לאותה הנקודה אחרי 10,000 שעות (תמונה 3).

תמונה 3: מודולוס זחילה בעומס קבוע של 40 MPa כתלות בזמן, בטמפרטורה קבועה של 120 מעלות צלזיוס, של ניילון 6.6, ניילון 6 ו-PBT, עם 30% סיבי זכוכית.בדיקת התעייפות (fatigue)

בדיקת התעייפות (fatigue)

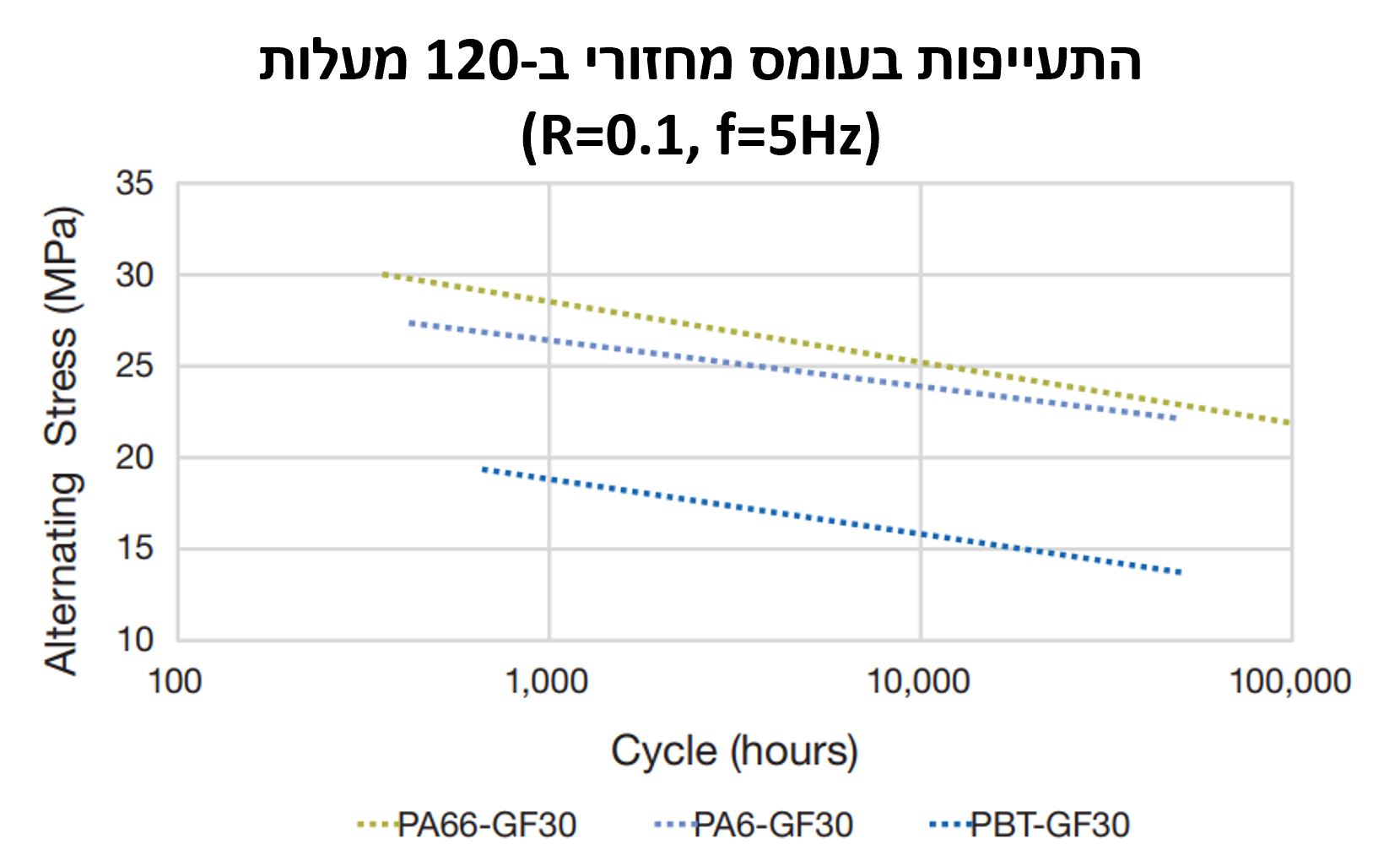

בחינת התעייפות החומר תחת עומס מחזורי (עד 25 MPa) באותה טמפ' מראה ש -PBT ייכשל מייד, ניילון 6 ייכשל אחרי 30,000 מחזורים וניילון 6.6 אחרי 100,000 מחזורים (תמונה 4).

התנהגות החומר בזרימה

במהלך החשיבה על החלפת חומר גלם יש לשים לב גם להתנהגות החומר במהלך הייצור והעלויות הנלוות לכך. צמיגות נמוכה, רמת גבישיות גבוהה וקצב התקררות מהיר יאפשרו עיבוד נוח וזמני מחזור קצרים.

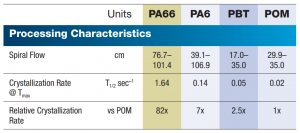

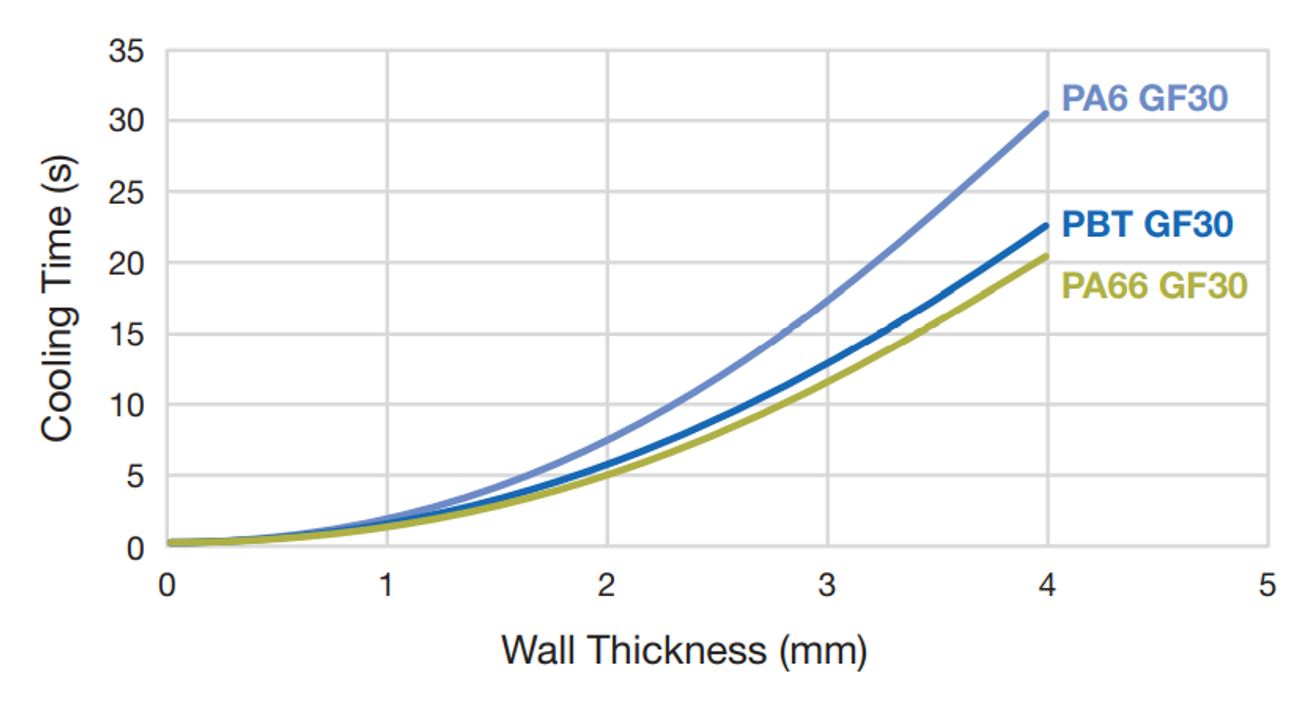

בדיקת זרימה ספירלית מדמה את התנהגות החומר המותך בעת מילוי התבנית על ידי מדידת מרחק הזרימה תחת לחץ קבוע בתבנית ספירלית. התוצאות ההשוואתיות מוצגות בתמונה 5. זמני הקירור הגיבוש של ניילון 6.6 שונים משמעותית מהזמנים של ניילון 6 או POM ויש להביא זאת בחשבון כאשר שוקלים להשתמש בהם כאלטרנטיבה (תמונה 6).

החלפת ניילון 6.6 במוצרי חשמל ואלקטרוניקה

זרם חשמלי מייצר חום ולכן המחברים, הכבלים ושאר תשתיות החשמל הישירות חייבים לעמוד בחשיפה מתמשכת לטמפרטורות גבוהות. לאור הסכנה בכשל במערכות החשמל חשובה מאוד גם התנהגות החומר בכשל. תקנים בינלאומיים מדרגים את מידת ההתאמה של חומרים לשימוש בציוד חשמלי ואת רמת בטיחות השימוש לפי תכונות תרמיות וחשמליות.

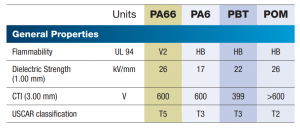

המועצה האמריקאית למחקר בתחום הרכב (USCAR) מגדירה את התאמת החומרים למוצרי חשמל לפי יכולתם לעמוד בטמפרטורה אוֹפֶפֶת (ambient temperature). לפי ה-USCAR ניילון 6.6 מתאים לשימוש בכל אזורי הרכב ואילו PBT מתאים לשימוש בתא הנוסעים בלבד (תמונה 7).

תקן UL 94 המדרג את תכונות הבעירה של חומרים, מסווג את הניילון 6.6 כבעל סבירות נמוכה ליצור להבה בעת כשל חשמלי ולכן נחשב בטוח למוצרי חשמל. ניתן להוסיף לחומרים מעכבי בעירה אבל הם מייקרים את עלויות החומר. יש להתחשב גם בחוזק הדיאלקטרי של החומר, שמגדיר את המתח החשמלי המירבי שחומר יכול לשאת מבלי להתפרק (תמונה 7).

גם ניילון 11 וניילון 12 לא פשוט להחליף

אסון נוסף בתעשיית הניילון התרחש במרץ 2012. אז פרצה שריפה במתקן לייצור ציקלו-דודקטריין (CDT) בגרמניה. ה-CDT הוא חומר ביניים קריטי לייצור של ניילון 12 ויצרני רכבים בכל העולם הופתעו לגלות שיש מעט מאוד יצרנים שלו. הפיצוץ כמעט והשבית את ענף הרכב העולמי. חברת Evonik הגרמנית והמתחרה הגדולה שלה Arkema ייצרו באותה עת יותר ממחצית מהניילון 12 בעולם, ושתיהן הסתמכו על ה-CDT מאותו מתקן גרמני שחרב. יצרנים קטנים יותר של CDT התחייבו לסייע, אבל העולם כולו נכנס לסחרור של מציאת חלופות.

מציאת חלופות לניילון 12

אחד היישומים המרכזיים של ניילון 12 הוא צנרת למערכות בלמים ודלק. לאור השריפה נספרה כמות הניילון 12 שנותרה בעולם במסגרת כנס חירום. נציגי התעשייה חישבו כמה זמן נותר למציאת חלופות מתאימות. כל החלופות מחוייבות לעבור בדיקת עמידות ל-5,000 שעות של חשיפה לדלק, לחומצות שיש בסוללות וללחצים פנימיים.

אולי הפתרון הוא ניילונים ארוכי שרשרת?

המחסור העולמי האיר זרקור על ניילונים ארוכי-שרשראות. ככל שמספר הפחמימנים במונומר עולה, כך משתפרות העמידות לכימיקלים והגמישות ויורד המשקל הסגולי. יתרון נוסף של החומרים הללו לעומת ניילון 6.6 וניילון 6 הוא ספיחת מים נמוכה. ניילון 11 לא מציית לכלל זה ודווקא גמיש יותר ועמיד יותר לכימיקלים מניילון 12. בסופו של דבר היצרנים בגרמניה החליפו את הניילון 12 ששימש לציפוי של קווי בלמים מתכתיים בניילון 6.12 ואת מעט הניילון 12 שנותר שמרו למערכות הדלקים שלה היה קשה למצוא תחליף.

הגדלת הייצור העולמי של ניילון 12

את האור בקצה המנהרה ניתן לראות בהודעה של חברת Evonik הגרמנית. בתחילת נובמבר הודיעה החברה שעבודות הבנייה במתקן הענק החדש שלה לייצור ניילון 12 מתקדמות יפה, והמפעל צפוי להתחיל ייצור בסוף המחצית הראשונה של 2021. מדובר בהשקעה של 473 מיליון אירו – ההשקעה הכספית המשמעותית ביותר של החברה עד היום.

לסיכום

תנאי קיצון ודרישות תמחור ממשיכים לאתגר את ענף הפלסטיקה הוורסטילי. זאת עוד לפני הלחץ הצפוי בשילוב חומרים ממוחזרים, מתכלים וירוקים למיניהם במערכות הרכב. נוספת לכך גם השאיפה לשיפור הביצועים תוך התחשבות בבטיחות המשתמשים. ה"ספרייה" של יותר משישים משפחות פולימריות, עם אלפי תוספים מעכבים ומשפרים, בהחלט מסייעת להתמודד עם האתגרים החדשים. חשוב רק להבין בכל רגע נתון מהן דרישות המעטפת ומה המחיר המלא שמשלמים על כל אחת מהחלופות.

למידע נוסף:

סורפול: עפר שורק, [email protected]

הידעת?

פיתוחים חדשים בתחום הפולימרים צומחים לרוב מתוך חוסר בשוק. הדבר נכון גם עבור הפולימרים הסינטטים הראשונים שהומצאו: צלולוז הומצא כתחליף לשנהב ואילו בקליט כחלופה לחומר מבודד.

המצאת הצלולוז:

הפולימר הסינטטי הראשון פותח לפני 150 שנה (ב-1869 אם חייבים לדייק) על ידי ג'ון ווסלי היאט, שקיבל את ההשראה להמצאה מאתגר של חברה בניו-יורק שהציעה פרס של 10,000 דולר (סכום עתק באותם ימים) למי שיוכל לספק חלופה טובה לשנהב. בתקופה זו ההתלהבות העולמית ממשחק הביליארד (תמונה 1) גרמה לביקושי שיא לשנהב שהושג באמצעות שחיטה סיטונאית של פילים באפריקה ואסיה. היאט גילה שניתן לעצב צלולוז מסיבי כותנה ספוגים בקמפור לצורות שונות שמהוות תחליף לא רע לשריון צבים, קרניים ושנהב.

המצאת הבקליט:

ב-1907 המציא ליאו בייקלאנד את הבקליט, הפלסטיק הראשון שהיה סינטטי לחלוטין משום שלא הכיל אף מולקולה שמצויה בטבע. בייקלאנד חיפש חלופה סינטטית לשלאק, חומר טבעי שיוצר על ידי חרקים קטנים ושימש כמבודד חשמלי. גם במקרה זה התמריץ היה זינוק בביקוש לחומרים מבודדים לטובת רשת החשמל החדשה שנפרשה ברחבי ארצות הברית. הסתבר שהבקליט הוא לא רק חומר מבודד מצוין, הוא גם חזק, עמיד לחום ובניגוד לצלולואיד של היאט, התאים ביותר לייצור תעשייתי רחב היקף. הבקליט שווק תחת הכותרת "החומר בעל אלף השימושים" כדי להדגיש שניתן לעצב אותו לכל צורה ולנצל אותו כמעט לכל שימוש.