לחברת KraussMaffei רקורד מוכח של שנים רבות בתעשייה הרפואית. בכתבה זו, נבחן לעומק את מגוון האתגרים הייחודיים איתם התמודדה עם השנים בתחומי הסטריליות, הדיוק, החזרתיות ושרשרת האספקה

בין אם מדובר בצלחות פטרי, משאפים, מברשות שיניים, ציוד רפואי, מסכות הנשמה, או צינורות – קשה להפריז בחשיבותם של מכונות ההזרקה לתעשייה הרפואית. באותה נשימה, מוצרים אלו דורשים רמה של דיוק בייצור ועמידה בסטנדרטים שזרים לכמעט כל תעשייה אחרת. אז כיצד מצליחה חברה לעמוד בדרישות של תעשייה תובענית שכזו? חברת KraussMaffei חושפת מעט על האתגרים הייחודיים שמאחורי הקלעים.

אתגר 1: סטריליות וייצור בחדר נקי במיוחד – ISO Class 5

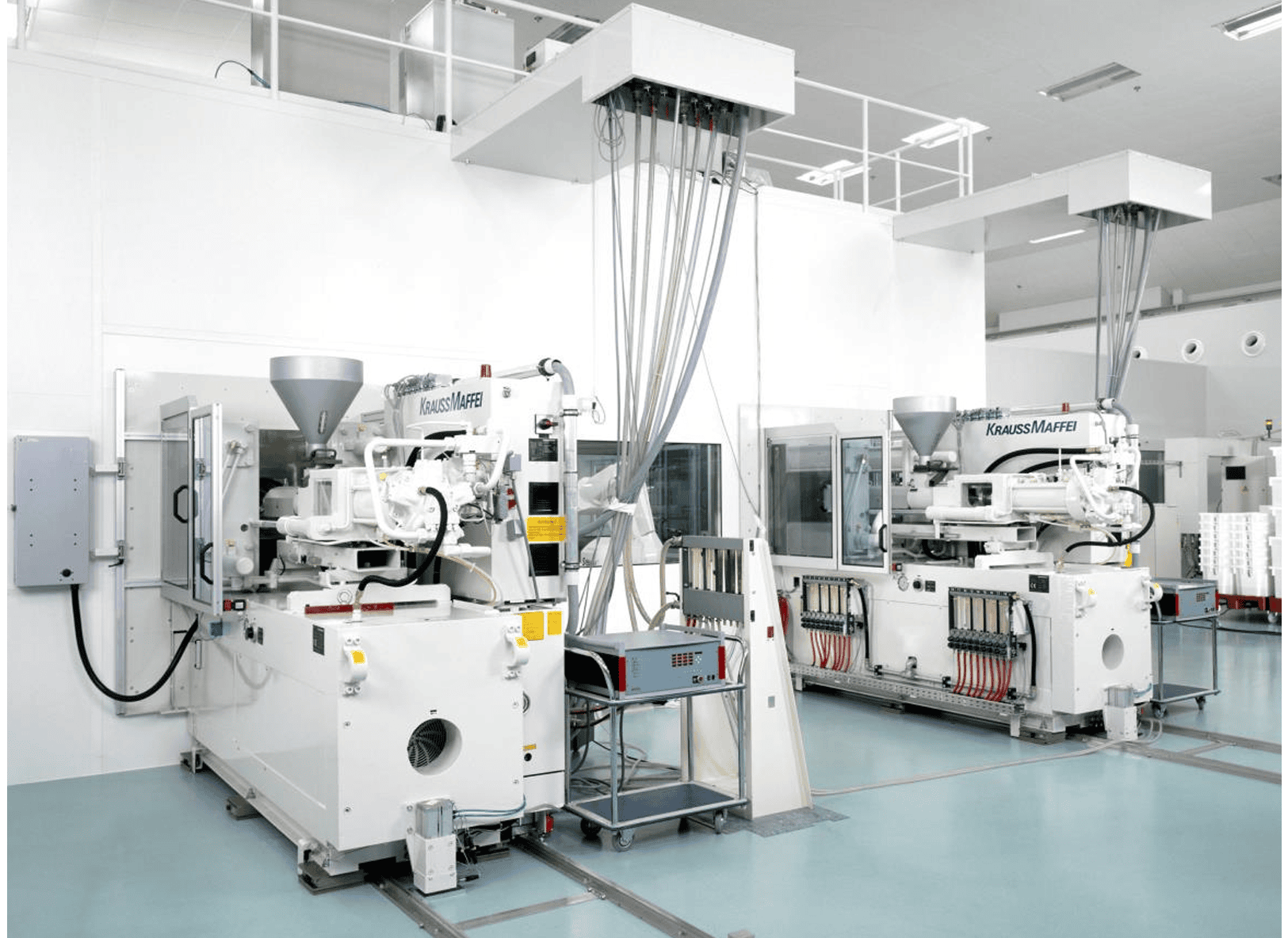

בענף המדיקל, ISO, GMP ו-FS209E הם הסטנדרטים הנפוצים לדירוג רמת הניקיון בחדרים נקיים. זו נמדדת בכמות חלקיקים מיקרוניים למטר מעוקב ומגיעה לרמות ניקיון שמורכב לעמוד בהן. דוגמא לכך היא רמת ניקיון גבוהה במיוחד של ISO Class 5. למרות האתגר, חברת KraussMaffei מייצרת מכונות העומדות בסטנדרטיים כאלו.

דוגמא לכך היא עבודה עם לקוח צרפתי, שביקש ייעוץ בתכנון חדר ייצור נקי בדרגת ISO 5. שם ייוצרו מבחנות מחומר מיוחד, COC עם פקקים מ-TPE. מיקום המכונה כולה בחדר הנקי הוא הפתרון הפשוט, אך הדבר מייקר בניית ותחזוקת החדר, וכן רלוונטי רק דרגת ניקיון נמוכה יותר של ISO 7. הסיבה לכך היא השפעת פעולת המכונות על החדר, והנטייה של מכונות גדולות לגרום לזרימת האוויר טורבולנטית וליצירת שטחים מתים ללא תנועת אוויר.

פתרון אפשרי לבעיה הוא יצירת חלל נקי במיוחד באזור ההזרקה והתבנית. זאת על ידי התקנת מערכת היוצרת זרימת אוויר למינרית. אם זאת, מערכת שכזו דורשת תא אוטומציה עם רובוט ומסוע התופסים שטח רב ומחוייבים לעבוד גם הם בסביבה הנקייה. כפתרון הציעה KraussMaffei "חדר בתוך חדר". במצב זה יחידת הנעילה של מכונות CX160 t ההידראוליות ממוקמת בתוך חדר לבן, בו דרגת הניקיון היא ISO 5. החדר האפור שמסביב לחלל זה הוא בדרגת ISO 7. תחזוקה והחלפה של תבנית מתאפשרות באמצעות מסילות, תוך אטימה של החדר הלבן. תהליך הייצור אוטומטי לחלוטין. מכונות CX הן הבחירה הנכונה בזכות משטחים חלקים ותכונות אנטי סטטיות המונעות הצטברות אבק. כך ניתן לייצר את המבחנות ללא צורך בתהליכי סטריזליזציה משלימים.

אתגר 2: דיוק, איכות וחזרתיות גם במנות קטנות

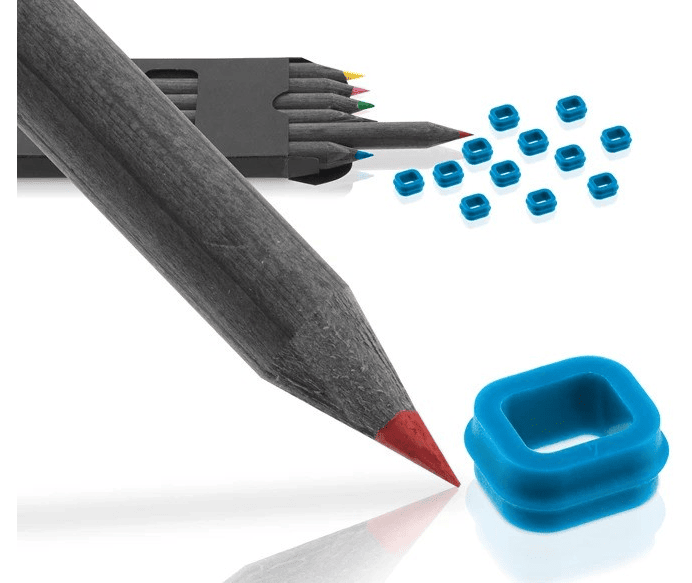

ייצור מדויק, איכותי וחזרתי הוא חיוני ליישומים רפואיים. עבור KraussMaffei, האתגרים הגדולים ביותר בתחום זה היו דווקא אלו שהציבה לעצמה. כהדגמה של יכולותיה, הציגה החברה לראשונה בתערוכה בשנת 2018, את ה-PX 25 – הקטנה במכונות ההזרקה החשמליות של הסדרה, עם כוח נעילה של 25 טון. שם בוצעה הזרקת מיקרו LSR של טבעות אטימה במשקל מנה של 0.6 גרם עם 4 מובלעות וזמן מחזור של 12 שניות. בתערוכה נוספת, הציגה ביצוע מרשים אף יותר – עם משקל של 0.3 גרם בלבד ב-8 מובלעות. למטרה זו, פיתחה בורג למנות נמוכות במיוחד, בגודל 12 מ"מ בלבד.

דיוק והדירות ברמה זו אינו דבר פשוט – מדובר בשילוב של מספר גורמים. תכנון סימטרי ומדויק של מנגנון הנעילה ודאגה לפלטות מקביליות מבטיחים מילוי אחיד של המובלעה. מנועי סרוו דינמיים נדרשים לעבוד בתיאום מלאה עם מנגנוני המכונה, ואלו משתלבים עם חיישני לחץ מתקדמים ופונקציית APC Plus המספקת בקרה הדוקה על התהליך.

אתגר 3: אספקה מהירה ואמינה תחת לחץ

מוצרים בתעשייה הרפואית עושים לעיתים את ההבדל בין חיים ומוות – מציאות שהתחדדה בתקופת מגפת הקורונה. כך למשל, חברה אמריקאית למחקר רפואי שפיתחה חיסונים נגד הנגיף, נזקקה בדחיפות לאספקה של מבחנות ומגשים, ובחרה לייצר אותם בעצמה. חברת KraussMaffei נענתה לאתגר וסיפקה לחברה שבעה עשר מכונות PX. מתוכן, תשע מכונות הוטסו במיוחד כדי לעמוד בלוחות הזמנים. מקרה דומה התרחש גם עם חברה נוספת ,שנזקקה בדחיפות למכונות לייצור מסכות. מנכ"ל החברה סיכם את החוויה במילים הבאות: "במשבר הזה גילינו עד כמה אנחנו באמת יעילים, ובעיקר — על מי התעשייה יכולה לסמוך".

למידע נוסף:

פרומתאוס פוטשניק, דוד פוטשניקוב,

058-454-5004, [email protected]