פרוייקט מחקר חדש בהובלת Demag משתמש בנתוני העבודה מיצרנים שונים לטובת ייעול אוניברסלי של תהליך ההזרקה – מתאים למכונה מכל סוג ומכל יצרן

אחד התחומים בהם השיגה האנושות התקדמות משמעותית בשנים האחרונות הוא תחום למידת–המכונה. למידת–המכונה מאפשרת למחשב ללמוד מתוך דוגמאות ומדידות המוזנות לו ולהסיק מסקנות אליהן לא ניתן להגיע בעזרתם של מהנדסים או מתכנתים בלבד.

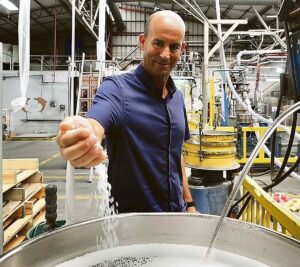

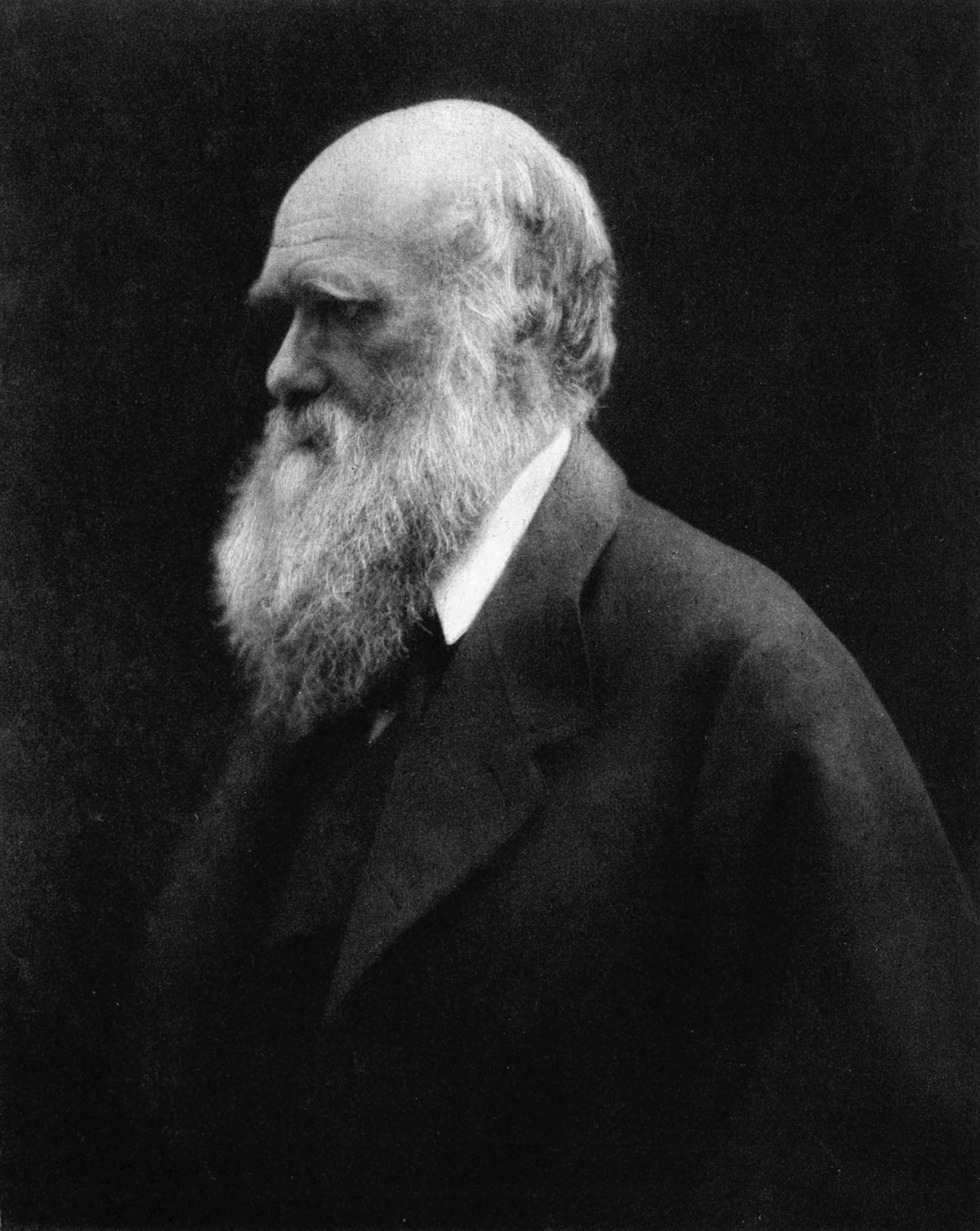

צוות מחקר הוקם ב-2020 ומשלב מכוני מחקר ותעשייה: plus10, SKZ, ו-Sumitomo (SHI) Demag. מטרתו לגלות דרכים חדשות לשיפור תהליך ההזרקה. הפרויקט השאפתני, DarWIN, שנקרא על שמו של אבי תורת האבולוציה, צפוי לעזור באופטימיזציה של איכות ההזרקה ושל זמן המחזור. הדבר המרשים בו הוא העובדה שאין מדובר בחקר למטרת אופטימיזציה של דגם מכונה ספציפי, אלא בלקיחת נתונים אמפיריים מדגמים שונים של יצרניות שונות. ניתוחם יאפשר קבלת תוצאות בעלות ערך משמעותי עבור כל מכונה שהיא.

צוות המחקר והפיתוח האיץ את פעילותו בשנה שעברה, והחל סדרה של מבחנים במרכזי הפלסטיקה של SKZ ושל plus10, השייך למכון המחקר Fraunhofer הגרמני. בסופו של התהליך צפוי להתקבל מודל יחיד המסוגל להיות מותקן על כל מכונת הזרקה. המודל יקבל החלטות נכונות על הגדרות התהליך, בזמן אמת, כדי להביא לאופטימיזציה.

תוצאות העבודה הראשוניות עד כה מראות כי דפוסי העיבוד וההתנהגות המומלצת ניתנים להשמה במכונות הזרקה שונות שהן מסדר גודל דומה. פיילוט ראשון כבר החל להתבצע על מכונות מתוצרת Demag. המכונה מתאימה לניסוי מכיוון שהיא בעלת מערכת בקרה מרכזית המקבלת אותות ושולחת פקודות מכל חלקי המכונה במהירות רבה.

השימוש בסימולציה החדשה מראה שיפור משמעותי ביכולות העיבוד של החומר. היכולת לצמצם עיבוד וגזירת יתר של חומר, תביא לשיפור בתחום הקיימות. זאת, במיוחד בעיבוד חומרים הטרוגניים ורגישים, כמו תרמופלסטים שעברו עיבוד מקדים אצל הלקוח או אלסטומרים בעלי צילוב מהיר.

פרויקט המחקר סיים את שלב החקר ביום האחרון של 2021, ונכון לעכשיו תוצאותיו בשלבי ניתוח. פיענוחן צפוי להתפרסם בסוף שנת 2022.

פיתוחים נוספים של Demag בתחום ה-IMD

לפני כמה חודשים הדגימה החברה ייצור מורכב באמצעות טכנולוגית IMD (In-Mold Decorating) של תגי פלסטיק המכילים חיישנים הצפויים להיכנס לשימוש ברכבים אוטונומיים. החיישנים המוטמעים ישמשו כעזרי–נהיגה ויוכלו לתרום לבטיחות הנסיעה על ידי מדידה, זיהוי ואיתור של מכשולים בדרך. תהליך ייצורם כולל גם הוספת שכבה אחורית נוספת ובה תמונה דקורטיבית. ייצור התגים מתאפשר ללא מגע יד אדם, בסיוע של מערכת מסועים, זרועות רובוטיות, מערכות ניקוי עצמיות ב-2oc וכן מערכת אשר סורקת וממפה את חלל המכונה, ומאתרת כך מכשולים העשויים להפריע לפעולתה התקינה.

תהליך ה-IMD דורש מסביבת העבודה להיות נקיה במיוחד, ועל כן הייצור מתבצע במכונות המיועדות לחדר–נקי מדרג ISO 7, במערכות אוויר נקי ומסונן המוזרם בסביבת תא הייצור.

המערכת הרובוטית הלינארית SAM 10-C שפותחה בחברת Sumitomo (SHI) Demag עצמה כוללת זרועות רובוטיות בעלות גריפרים ייחודיים כדי לשנע את המוצרים ממקום למקום במהלך שרשרת הייצור שלהם.

טכנולוגית IMD בתעשיה עתירת טכנולוגיה, כמו תעשיית הרכב, היא פתרון כלכלי המאפשר את חופש העיצוב, החזרתיות והיעילות הנדרשים בתהליך. שימוש בטכניקה זו פירושו שהפונקציות של חיישנים תואמים הממוקמים סביב הרכב אינם סובלים מהפרעות סביבתיות. מערכות כאלה מציעות יתרון עיצובי חשוב על פני חיישנים קונבנציונליים מכיוון שניתן להסתיר אותן באמצעות חומרים לא שקופים מבחינה אופטית.

לאור זאת המכונה החשמלית מדגם ה-IntElect מתאימה בדיוק לקריטריונים האלה. היא דינמית, מדויקת וחסכונית באנרגיה. יש בה את כונני הסרוו העדכניים ביותר המספקים יכולת חזרה משופרת וזמני מחזור קצרים יותר. כתוצאה ממנועי ההנעה שפותחו בבית, ממירי התדרים וכל בקרת מנועי הסרוו, סדרת IntElect נותרה אחת ממכונות ההזרקה היעילות ביותר בשוק, וצורכת עד 20 אחוז פחות אנרגיה בהשוואה למכונות הכל–חשמליות הרגילות. יתרונות נוספים הם זמינות גבוהה יותר ודיוק רב יותר, שלשניהם יש השפעה חיובית על יחס עלות–תועלת של המכונה. כל הממשקים הרלוונטיים משולבים במערכת הבקרה, וכך גם חבילת ה-IMD והתקשורת הסטנדרטית עם רובוט ה-SAM-C.

למידע נוסף,

אנטק טכנולוגיות לתעשייה, אופיר נווה,

050-339-3366 ,[email protected]