לאחרונה, מותחת חברת ENTEX הגרמנית את גבולות המשחק, ומכניסה את הטכנולוגיה בהצלחה גם ליישומים חדשים. זאת הודות לשדרוגים טכנולוגיים בקווים ואקסטרודרים גדולים במיוחד. בין היישומים: עיבוד ABS, TPO, TPU, פוליאולפינים, דבקים אלסטומריים, ציפויים ל-Pre-Preg ועוד…

האקסטרודר הפלנטרי הומצא בגרמניה לפני יותר מ-60 שנה על ידי חברת Evonik. במקור שימשה הטכנולוגיה בעיקר לעיבוד PVC. מאז שנות ה-80, משקיעה חברת ENTEX הוותיקה בפיתוח ושכלול הטכנולוגיה, ואף רשמה הישגים מרשימים. ביניהם, השקת האקסטרודרים הפלנטריים הגדולים ביותר לאלסטומרים ולעיבוד PVC.

האקסטרודר מתאים גם לתרכוב של חומרים מיוחדים בגלל אופן הלישה הייחודי שלו. מבנה מיוחד של תעלות הקירור מייצר מגע קרוב עם החומר ומשפר משמעותית את מעבר החום. מסיבה זו הוא הופך לנפוץ יותר במגוון תעשיות ויישומים חדשים, כגון: עיבוד ABS, TPO, TPU, פוליאוליפינים (filled polyolefin), דבקים אלסטומריים או Pre-Preg לתעשיית החומרים המרוכבים, ערבוב ריאקציות כימיות, יישומים בתעשיית המזון, התרופות ועוד.

מעבר חום יעיל במיוחד

טכניקת השכבות הדקות של ENTEX

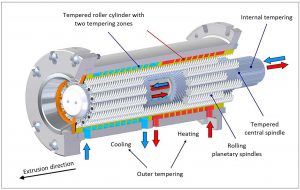

ליחידת העיבוד של ENTEX, יש שיניים רחבות במיוחד עם זווית של 45 מעלות. המכלול מורכב מציר מרכזי גדול ועליו צירים פלנטריים (עגולים) קטנים יותר, בתוך צילנדר מחורץ. כאשר הציר המרכזי מסתובב, הצירים הקטנים מתגלגלים בינו לבין הצילינדר המחורץ, בדומה לכוכבי הלכת. החומר נמשך אל החללים שבין השיניים, כאשר בכל סיבוב השן הבאה בתור מושכת איתה קדימה שכבה דקה של חומר עם כיוון השיחול (תמונה 2). היווצרות השכבות הדקות מייצרת מעבר חום אחיד במיוחד במהלך התרכוב כולו.

דיקוק עובי הדופן של הצילינדר המחומם – לשיפור מעבר החום

ב-ENTEX מייצרים cylinder liners בתהליך הייחודי לחברה, שנקרא אירוזיה עיבוד מכני חשמלי בשמן (Spark erosion). זהו תהליך מדויק מאוד, המתאים לייצור פרטים מורכבים, גם עם חומרים קשיחים, שלא ניתן להשיג בשום שיטה אחרת. לעומת השיטות הקונבנציונאליות, בשיטה זו מתקבלים cylinder liners ארוכים במיוחד (עד 1,500 מ"מ) בחתיכה אחת, מדויקים ובעלי עובי דופן נמוך במיוחד. דיקוק הדופן תורם למעבר חום יעיל מגופי החימום דרך הצילינדר, ובשילוב עם טכניקת השכבות הדקות שהוזכרה קודם לכן, תהליך התרכוב הופך למדויק ומאפשר תרכובים של חומרים עדינים מאוד וכמו כן תערובות של חומרים בעלי הבדלי צמיגויות גדולים. הגיאומטריה המורכבת של השיניים במכלול העיבוד מושגת גם כן בשיטה זו.

פני שטח עיבוד בגודל של שני מגרשי טניס

כדי לקבל אינדיקציה לפני שטח המגע המתקבלים בתהליך, נדגים את הקיבולת של אקסטרודר בעל גודל סטנדרטי. בסיבוב אחד של הציר המרכזי, פני שטח המגע בתוך אקסטרודר ה- TP-WE 250/2000-M2 של ENTEX גדולים מ-12 מ"ר. כלומר ב-50 סיבובים לדקה מתקבל שטח של 600 מ"ר (גדול פי 2 מגודלו של מגרש טניס).

עבודה בתפוקות גבוהות

ENTEX פיתחה מערכת הרכבה מודולרית, המאפשרת חיבור של מספר צילינדרים וכך מביאה את הטכנולוגיה לממדים שטרם נראו בשיטות אחרות לתרכוב, כמו אקס' חד או דו בורגי. העיבוד בגדלים הללו מתאפשר הודות לעובי הדופן הנמוך של הצילינדרים, היכולת למדוד לחץ וטמפרטורה בתהליך וביצוע שחרור גזים בין המודולים השונים. החופש בסידור הצירים הפלנטריים והשימוש באביזרי ערבוב או גזירה, מאפשרים שליטה מבוקרת בפיזור החומרים בתוך התערובת.

גירעון רדיאלי מבית ENTEX

הודות ליחס L/D מינימלי של המערכת, ניתן לבצע גירעון ישיר באמצעות חיתוך בפיה חמה (hot die face cutting), של חומרים כפי שלא ניתן היה לגרען בעבר.

פיתוח של ENTEX המייתר כמעט לחלוטין את הצורך בפלטה מחוררת (hole plates) סטנדרטית. השיטה החדשה מבוססת על יצירת חריצים במקום חורים. סידור רדיאלי של החריצים מאפשר למקם מספר גדול יותר של פתחים בהשוואה ללוחית הסטנדרטית.

צורת השבבים המתקבלת מאפשרת קירור מינימלי של החומר בשלב ההזנה שלו, הודות ליחס פני שטח/ נפח אידיאלי. חומרי גלם המיוצרים בשיטה זו מתאימים להזנה ישירה לגליל ערגול (Calender).

למידע נוסף:

רונה, שי ברקאי, 052-555-2914, [email protected]

שיאי גינס – האקסטרודרים הפלנטריים הגדולים בעולם

האקסטרודר הפלנטרי הגדול בעולם לאלסטומרים

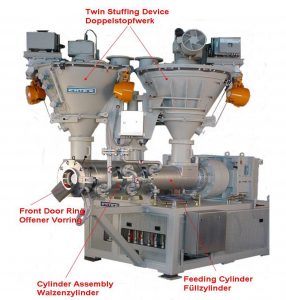

בשנת 2010 השיקה ENTEX את האקסטרודר הפלנטרי הגדול ביותר בעולם בתחום האלסטומרים, המורכב מארבעה מודולים, קיבולת הנעה של 1000 קילו-וואט ותפוקה מקסימלית של כ-6000 ק"ג לשעה (תמונה 1).

האקסטרודר הפלנטרי הגדול בעולם ל-PVC

בשנת 2011 השיקה החברה את האקסטרודר הפלנטרי הגדול בעולם עבור PVC-U עם מלאנים, קיבולת הנעה של כ-1,300 קילו-וואט ותפוקה מקסימלית של כ-1,200 ק"ג לשעה.