אחת הדרכים הנפוצות לייצור פרופילי ואטמי גומי היא שיחול (אקסטרוזיה). זהו תהליך השונה משיחול חומרים תרמופלסטיים מכיוון שהתהליך מצריך גם גיפור הקובע את תכונות ומידות הפרופיל. חברת סופרגום שופכת אור על התהליך יתרונותיו וחסרונותיו

גומי הוא משפחת הפולימרים הוורסטיליים ביותר שיש. אין כמעט תחום שבו לא נמצא מוצר העשוי ממנו, החל ממוצרים פשוטים כמו גומיות משרדיות, עבור במוצרים ייחודיים לתעשיית הרכב, דוגמת תושבות לשיכוך זעזועים בכיסא הנהג ועד מוצרים לתעשיות מורכבות כמו אנרגיה, רפואה, תשתיות ובנייה.

שיחול גומי, שיטה אידיאלית לייצור פרופילים בכמויות גדולות

אחת הדרכים הנפוצות לעיבוד גומי היא ע"י שיחול (אקסטרוזיה) היוצר פרופילי גומי בתהליך ייצור מהיר של כמויות גדולות (אלפי מטרים) והשקעה יחסית נמוכה. מחיר המוצר בשיחול נמוך יחסית לייצור בשיטות אחרות כגון הזרקה או כבישה.

פרופילי הגומי המיוצרים יכולים להיות משולבים יחד עם מספר חומרים נוספים כמו גומי ספוגי ומתכת. מוצרים אופייניים בשיטה זו הם צינורות חלולים או פרופילי גומי עגולים, ריבועים, מלבנים וכל צורה אחרת שיש לה חתך קבוע ואורך אינסופי. את הפרופילים נמצא בכל ענפי התעשיה תעשיית הרכב, הרפואה, הבניה ותשתיות בניה, תעשיית המים, חקלאות, חשמל, אנרגיה, ועוד.

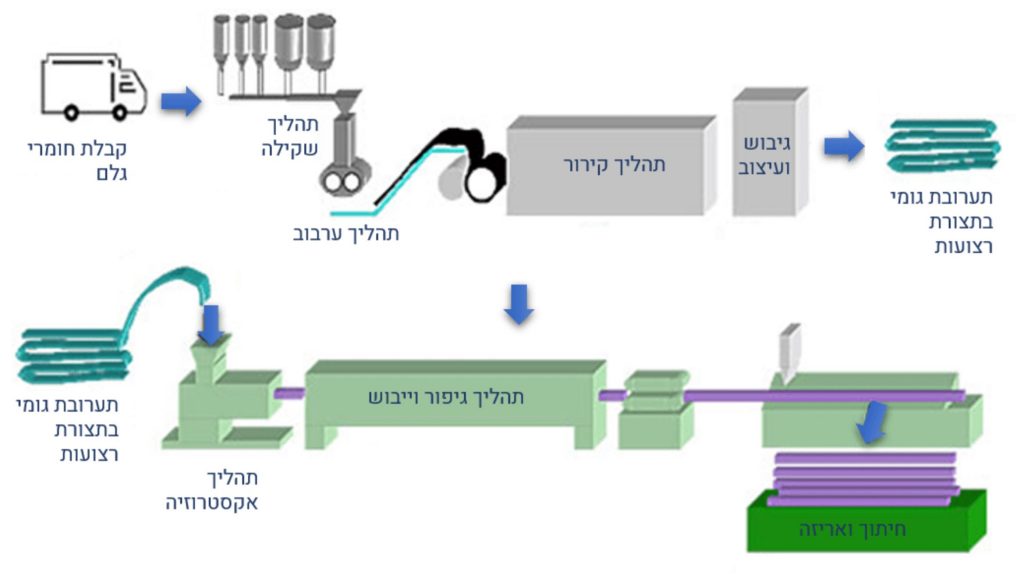

הסבר קצר על תהליך השיחול

בתהליך השיחול דוחס ומחמם האקסטרודר, לטמפרטורה של 50-60 מעלות תערובות גומי לא מגופר, בצק. בסופו יוצא החומר דרך דיזה על מנת לייצר פרופיל בעל חתך קבוע לכל אורכו. בשיטה זו מייצרים בצורה רציפה ואורך המוצר בלתי מוגבל. הפרופיל שיוצא מהדיזה הוא במצב פלסטי. כדי להפכו למוצר אלסטי וגמיש ששומר על צורתו יש לבצע תהליך גיפור. את תוצרי התהליך אנחנו מכירים מחיי היום-יום בעיקר כפרופילים למוצרי איטום ואטמים. זאת בשל הגמישות, החוזק ויכולת החזרתיות לאחר מעוות בה הם ניחנים.

הדיזה בשיחול דורשת התאמה לגודל ולצורת הפרופיל. זה אמנם נשמע פשוט, אבל למעשה מדובר בתהליך שדורש מיומנות ייצור גבוהה. צורת הדיזה אינה כצורת המוצר הסופי, בשל העובדה שפרופיל הגומי רואה שינוי לחצים דרמטי, היציאה מהדיזה נעשית בלחץ גבוה לאטמוספרה הרגילה. בשלב זה מתנפח הפרופיל, בהמשך הוא עלול להתעוות מהגרביטציה ויש לקחת את השינוי הזה בחשבון בתכנון הדיזה.

שיחול אינה השיטה האידיאלית לייצור מוצרים שדורשים רמת דיוק גבוהה ולא כל סוגי חומרי הגלם הגומיים מתאימים לתהליך זה. הטולרנסים לפרופילי גומי בשיחול מוגדרים בתקן ISO 3302 E2 . שימוש בטולרנסים סטנדרטיים מאפשר קבלת מוצרי גומי במחירים סבירים. החמרת טולרנסים מעבר להמלצות התקן גוררת התייקרות של המוצר והתייחסות ייצורית ותמחירית מיוחדת.

תהליך הגיפור – מ"בצק" לחומר גמיש וקפיצי

תהליך גיפור המקנה לנו מוצר אלסטי, נעשה בהמשך רציף לתהליך השיחול. הגיפור נעשה על פי רוב בחום של כ-200 מעלות צלסיוס וזמן השהייה בתנור תלוי בהרכב התערובת, בשטח החתך של הפרופיל ובאורכו של קו הגיפור. ישנן מספר שיטות עיקריות לגיפור הפרופיל:

- גיפור באמבט מלח: הפרופיל נכנס לאמבט של מלח נוזלי מותך בטמפרטורה של כ-200 מעלות צלסיוס, "נוסע" בתוך האמבט וביציאה עובר שטיפה, יבוש, קירור ופעולות משלימות נוספות לפי הצורך. יתרון השיטה זו מעבר חום מהיר ואפקטיבי בין הנוזל לפרופיל, מה שתורם לגיפור מהיר ולייצוב צורת הפרופיל לפני השפעת הגרביטציה.

- גיפור בשוק טרמי ואוויר חם: הפרופיל יוצא מהדיזה אל תנור המחומם לכ-450 מעלות צלסיוס ועובר שוק תרמי על מנת לקבל גיפור מהיר של מעטפת הגומי החיצונית וייצוב הצורה שעוזרת לו להתגבר על עיוותי הגרביטציה. בהמשך הליך הגיפור, הפרופיל נע על גבי מסוע בתוך תנור של אוויר חם בכ-200 מעלות צלסיוס המגפר את ליבתו.

- גיפור במיקרוגל עם תנור אוויר: בשיטה זו נעשה החימום הראשוני בתנור מיקרוגל רציף אשר מאפשר חימום מהיר ומיידי לתוך ליבת החומר. כך מתחיל הגיפור בצורה מהירה מבלי עיכובים שנובעים מהסעה איטית של החום מקליפת המוצר לליבתו.

גיפור בקיטור: בשיטה זאת הפרופילים מועברים, על גבי מגשים, לדוד קיטור/אוטוקלב להמשך תהליך הגיפור. שיטה זו ישנה והייתה מקובלת לפני הכנסת קווי הגיפור הרציפים בהמשך לאקסטרודר. השיטה עדיין מקובלת ביצור פרופילים פשוטים. היא מאופיינת בזמן ארוך יותר ואורך הפרופיל מוגבל לגודל התנור.

תהליכים משלימים בסוף הגיפור

לאחר הגיפור, בכל אחת מהשיטות, מועבר הפרופיל לפעולות גימור כגון: שטיפה, שימון, סימון, קידוחים, חיתוכים שונים וגלגול. התוצר הסופי הוא "פרופיל גומי". לפרופילים המיוצרים תפקידים מגוונים והם מקובלים מאוד בתעשייה, בשל עלותם הנמוכה, העמידות למגע עם כימיקלים שונים, אורך חיים ארוך וההתאמתם הפשוטה לכל מטרה.

יתרונות תהליך השיחול

לתהליך השיחול יתרונות רבים. ראשית, הוא מאפשר חופש עיצובי גדול. ניתן לייצר חלקים בצורות ובגדלים שונים, כל עוד הם מוגדרים כפרופיל בעל חתך קבוע. עלויות ייצור הדיזות נמוכות יחסית לתבניות כבישה והזרקה, וכמוהן גם עלויות הייצור של המוצר עצמו. מהירות הייצור גבוהה – ממספר סנטימטרים לדקה ועד מספר מטרים לדקה כתלות במוצר, בעוביו ובכימיה של הגומי. בנוסף, יתרון משמעותי הוא שילוב מספר חומרים בפרופיל אחד. כך ניתן לקבל פרופיל דו או תלת קומפוננטי בעל תכונות משולבות, חוזק, גמישות, קושי באזור מסויים ורכות באיזור אחר ועוד.

בחברת סופרגום קיים ניסיון רב שנים של ייצור מוצרי גומי במגוון שיטות, ביניהן שיחול.

מוזמנים ליצור קשר להתייעצות.

למידע נוסף:

סופרגום, איתן יצחקי, [email protected] ,B.Sc ,MBA