אטימה בתנאי קיצון, טמפרטורות גבוהות וחימצון, הופכת לנפוצה יותר ויותר במגוון תהליכים, ביניהם התעשייה הפטרוכימית. פתרונות מסורתיים כבר אינם מספיקים. סופרגום מציגה חומר אטימה חדש ממשפחת החרסית בעל תכונות ייחודיות

לאורך העשורים האחרונים התרחשו מספר פיתוחים משמעותיים בתחום האטימה הסטטית. הקטליזטורים לפיתוחים החדשים היו הוצאתו של האסבסט משימוש בתחום האטימה והגורם הסביבתי – הגברת המודעות לצמצום דליפות גזים מזהמים ומיזעור פגיעה אקולוגית על ידי התעשייה.

למה צריך בכלל אטמים?

תפקידו של האטם בצנרת וציוד תעשייתי הוא למלא את המרווח בין שני חלקי מתכת מקבילים תוך עמידה בתנאי עבודה שונים (לחץ, טמפרטורה וחומר זורם) לאורך זמן. כך הוא מונעה נזילה או דליפה של החומר הזורם. על כן האטם מהווה מרכיב משמעותי והכרחי בעולם התעשייתי ושימושיו מגוונים.

היסטוריה של האטמים על קצה המזלג

בין השנים 1900-1980 עולם האטימה הסטטית היה מבוסס בחלקו הגדול על אסבסט כחומר האטימה המועדף על מרבית משתמשי ויצרני האטמים. עמידותו לאש ולטמפרטורות גבוהות במיוחד, עמידותו הכימית הטובה, זמינותו ועלותו הנוחה עמדו לזכותו. למרות שהחוק למניעת מפגעי אסבסט נכנס לתוקפו בישראל רק בשנת 2011, הסכנה הבריאותית בשימוש בו הייתה ידועה עוד לפני ובעולם החלו לחפש תחליפים לשימוש בו כבר בשנות ה-70.

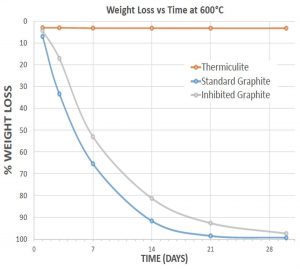

החומרים התחליפיים שנכנסו לשימוש בשנים אלו התחלקו למספר קבוצות עקב מגבלות שונות של טמפרטורה ועמידות כימית. הקבוצה ראשונה הינה חומר אטימה על בסיס שילוב של אלסטומרים וסיבים סינטטיים דחוסים (לוחות קלנדר). חומרים אלו נחשבים נחותים עקב עמידותם המוגבלת לטמפרטורה ולכימיקלים אגרסיביים. הקבוצה השנייה היא חומר אטימה על בסיס טפלון. חומר זה נחשב כחומר אטימה איכותי עבור כימיקלים אגרסיביים עקב עמידות כימית מעולה אך מוגבל בעמידותו לטמפרטורות גבוהות (עד 260 מעלות צלזיוס). בנוסף החומר סובל מבעיית זחילה אשר מגבילה את יכולתו לאטום כיאות לאורך זמן. קבוצה נוספת הינה חומר אטימה על בסיס גרפיט, אשר נחשב לחומר המועדף לטמפ' גבוהות של עד 650 מעלות צלזיוס. חומר זה בעל תכונות מכניות מעולות לאטימה אך נקודת החולשה שלו היא רגישות לחמצן אשר תוקף את הגרפיט ומקצר את אורך החיים של האטם.

אתגרי האטימה בטמפרטורות גבוהות

תהליכים בטמפרטורות גבוהות קיימים בתעשיות רבות, בעיקר בתעשייה הפטרוכימית (לדוגמה, בתי זיקוק), הכימית והאנרגיה. יישומים ספציפיים כוללים פיצוח קטליטי נוזלי, ייצור דשנים מאמוניום חנקתי, ייצור אתילן, טורבינות קיטור וגז, מערכות פליטה ולאחרונה, תאי דלק עם תחמוצת מוצקה (SOFC) ומערכות כוח תרמו-סולאריות מרוכזות באמצעות נוזלי העברת חום ממלח מותך. באלו האחרונים, המלחים המותכים פועלים בטמפרטורות גבוהות והם אגרסיביים מבחינה כימית ולכן מוסיפים אתגר איטום נוסף.

הדרישה לאטם עמיד בטמפ' גבוהות (בד"כ מעל 400 מעלות צלזיוס) מאתגרת מאחר וחומרי האטימה הסטנדרטיים, כדוגמת גרפיט, אינם יכולים לתפקד בצורה אמינה לאורך זמן בתנאים אלו. בסופו של דבר התוצאה היא כשל בחיבור הצנרת ודליפה בקו.

הפתרונות המסורתיים לאיטום בטמפרטורות גבוהות לא מספקים

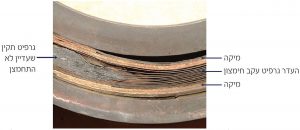

הפתרונות המסורתיים לאטימה עמידה בטמפרטורות גבוהות היו שימוש בגרפיט, מיקה, או שילוב של שני החומרים יחד במטרה לקזז את החולשות הטמונות בכל אחד מהם בנפרד. בעוד גרפיט, אשר מורכב מפחמן, אוטם היטב בטמפרטורת הסביבה, בטמפרטורות בינוניות עד גבוהות הפחמן מתחמצן ועם הזמן האטם מאבד את שלמותו וביצועיו פוחתים. התופעה יכולה להתרחש במהירות מפתיעה גם בטמפרטורות מתונות ומואצת ככל שהטמפרטורות עולות. גם כאשר מטפלים בגרפיט בכימיקלים המעכבים חמצן השפעתם זמנית בלבד.

במקרים הקיצוניים ביותר הגרפיט מתחמצן לחלוטין ונוצר אובדן אטימה מוחלט שעלול להיות הרסני. אפשרות חלופית ששימשה לעיכוב בחמצון הגרפיט היא להגן על האטם באמצעות מחסום העשוי מיקה. מיקה הינו חומר בעל עמידות תרמית מעולה אולם עקב נקבוביותו של החומר, הוא לא מתפקד בצורה טובה כאטם.

עד כאן נשמע הגיוני? ובכן, למרות שבאופן תיאורטי מיקה מספק עמידות תרמית ומגן על אלמנט האיטום מגרפיט, במציאות הוא אינו מספק איטום גזי יעיל ולכן הגרפיט עדיין מותקף על ידי חמצן. על כן, בסופו של דבר אטמים בסגנון זה נכשלו (תמונה 2). גם ניסיון להשתמש אך ורק במיקה לטמפרטורות גבוהות לא צלח, היות ואטמים אלה אינם מספקים איטום הולם ולכן אינם יכולים להיחשב כאפשרות מעשית.

הצורך בפתרונות חדשים

עם השנים יותר ויותר תהליכים מתרחשים בטמפרטורות גבוהות. בנוסף, קיימת מגמה מובנת של הארכת מרווחי התחזוקה של ציוד. מכאן עולה צורך בחומר אטימה עמיד בטמפרטורות גבוהות ובעל אמינות לטווח הארוך. בטיחות הייצור והעובדים הינה קריטית ולכן בחירה בפתרון מוכח ואמין חשובה ביותר.

הפתרון: Thermiculite – איטום מוחלט גם בתנאים קיצוניים

כדי לטפל בבעיות אלה, פיתחה חברת Flexitallic, המיוצגת על ידי סופרגום, חומר חדש בעל מאפייני איטום זהים לגרפיט אך עם עמידות תרמית טובה משל מיקה. החומר נקרא תרמיקולייט (®Thermiculite) ונולד מתוך דרישת התעשיות לחומר אטימה שיכול לפעול בטמפרטורות גבוהות יותר לפרקי זמן ארוכים יותר תוך שמירה על שלמות האטם (תמונה 1). ראוי לציין כי Flexitallic היא אחת החברות המובילות בתחום האטימה.

תרמיקולייט משיג ביצועים אלה באמצעות שיטת ייצור חדשנית של מינרל בשם ורמיקוליט (סוג של חרסית) אשר עבר עיבוד ייחודי. על ידי שילוב של ורמיקוליט שעבר קילוף תרמי וקילוף כימי, התרמיקולייט מקבל מבנה קריסטלי בצורת פלטות אשר מבטיח איטום גזי מוחלט גם בתנאי תהליך קיצוניים ביותר.

את התרמיקולייט ניתן לספק בצורות שונות כגון: לוח אטימה, חומר מילוי לאטם ספירלי ולאטמי קמפרופיל וגם לאטם Change™ – הפיתוח האחרון מחברת Flexitallic. המשמעות לכך היא שניתן להשתמש בכל רחבי המפעל באטם מסוג אחד בלבד שנותן מענה רחב ומלא לכלל השימושים.

מאחר וורמיקוליט הינו סיליקט אנאורגני, התרמיקולייט טומן בתוכו עמידות יוצאת מן הכלל לטמפרטורות גבוהות במיוחד (עד 1000 מעלות צלזיוס) וגם עמידות לכימיקלים אגרסיביים. החומר עבר אישור לתקן API 6FB לעמידות לאש אשר הופך אותו אידיאלי לשימוש בתהליכי פחמימנים בתעשייה הפטרוכימית. בנוסף, לחומר תאימות לתקני פליטות כדוגמת Ta-Luft.

עלויות התחזוקה המופחתות, הפסקת זמן השבתה והפחתת מלאים גורמים לחסכון כספי אמיתי בשימוש בו. בנוסף, בטיחות השימוש גוברת באמצעות יכולת האטימה הטובה של החומר.

סופרגום – פתרונות אטימה מתקדמים

סופרגום מייצגת את חברת Flexitallic בישראל כבר שנים רבות. Flexitallic הנה חברה גלובלית המובילה את תחום האטימה הסטטית בעולם, החל מפיתוח האטם הספירלי לפני יותר ממאה שנה ועד לפיתוח האחרון של אטם Change™ אשר נותן מענה למערכות אטימה בעלות תנודות תרמיות, כדוגמת מחליפי חום בתעשייה.

היתרון של שיתוף הפעולה בין סופרגום ל- Flexitallic הוא מתן פתרון מהיר באמצעות מכונות חיתוך וטכנולוגיות ותוכנות מהמתקדמות בעולם. אלו מאפשרות אטם בגמישות מרבית, בכל צורה וגודל, תוך שמירה על מחיר כלכלי לעולם התעשייה.

למידע נוסף:

[email protected], מרכז שיווק: 03-562-2333, סניף דרום: 08-933-3999