החומרים המרוכבים פילסו בשנים האחרונות את דרכם לתעשיות הרכב, התעופה והחלל ואף מחליפים חלקי מתכת. מהו סוד הצלחתם ואיך ניתן לעבוד איתם גם בשיטות עיבוד תרמופלסטיות רגילות?

לרוב כשמדברים על תעשיית הפלסטיקה, חושבים על טכנולוגיות עיבוד מסורתיות של חומרים תרמופלסטיים כגון הזרקה, שיחול או תרמופורמינג. לעומת זאת, כשמדברים על חומרים מרוכבים נהוג לחשוב על חומרים תרמוסטיים, כדוגמת אפוקסי, פוליאסטר, פוליאוריתן וציאנט אסטר. אולם, בשנים האחרונות נפתח עולם החומרים המרוכבים גם אל החומרים התרמופלסטיים, שיצרו אפשרויות חדשות של יישומים וגיאומטריות. אלו תופסים תאוצה בעולם התעופה והרכב ומצריכים שילוב הן ידע בתכנון מוצר מחומרים מרוכבים והן הבנה בתהליכי עיבוד של חומרים תרמופלסטיים.

חומרים מרוכבים על קצה המזלג

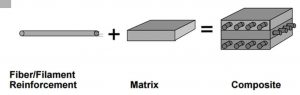

בפשטות, חומר מרוכב (חומ"ר) בנוי מרכיב מאגד (מטריצה פולימרית), ורכיב משריין (סיבים לדוגמה) (תמונה 2). שילובם יחד יוצר חומר בעל תכונות משופרות משל כל רכיביו בנפרד. כלומר, מתקבל אפקט הגברה של התכונות שבו השלם גדול יותר מסך חלקיו. בד"כ בחומ"ר הכוונה היא לסיבים רציפים (Continuous) אשר מקנים תכונות מכאניות משופרות בקשיחות, חוזק ואימפקט לעומת סיבים קצוצים. חומרים אלו נפוצים בשימושים אשר דורשים שילוב של תכונות מכאניות גבוהות וצפיפות נמוכה כמו תעשיות התעופה והרכב. בהשוואה בין מתכות לחומ"ר משוריין בסיבי פחמן (Carbon) נהוג לדבר על חוזק סגולי, חוזק ליחידת משקל (Specific Strength). כאן יש יתרון משמעותי לחומ"ר על פני מתכת. אולם, מבחינה אבסולוטית התכונות המכאניות של מתכות כגון פלדה וטיטניום טובות יותר ולהן יתרונות רבים.

תפקידי המטריצה בחומר המרוכב

המטריצה מתפקדת כחומר מאגד, אך לא רק. יש לה תפקיד חשוב בהעברת המאמצים אל הסיבים. כמו כן, היא מקנה להם את העמידות בתנאי סביבה ואת התכונות הנדרשות לחלק (כגון עמידות כימית/ תרמית וכדומה). פולימרים תרמוסטים משמשים כמטריצות הנפוצות יותר בהקשר זה. לחומרים אלו צמיגות נמוכה לפני הצילוב (הקשייה) והיא מאפשרת הרטבה טובה וקלה יחסית של הסיבים ומקנה גמישות בייצור שחשובה מאחר והרבה עבודה נעשית באופן ידני בטמפ' החדר.

לעומתם, פולימרים תרמופלסטים הם בעלי צמיגות גבוהה. לכן נדרשים טמפ' גבוהה, לחץ וזמן ארוך יותר כדי לקבל הרטבה של הסיבים. יצירת תנאים אלו היא האתגר העיקרי בעיבוד חומ"ר תרמופלסטיים וזו גם הסיבה לכך שהם פחות נפוצים בעולם המרוכבים.

אז למה בכל זאת חומ"ר תרמופלסטיים?

התשובה לשאלה היא קצרה: פשוט כי הם טובים יותר היום. הציוד ותהליכי העיבוד הנפוצים בתעשייה מותאמים להם, קצבי הייצור גבוהים יותר, ניתן לשלבם עם מערך אוטומציה, כלי התכן (Design) שלהם בשלים יותר, הם מייתרים את תהליך הצילוב, ניתנים להלחמה וכמובן – ניתנים למיחזור. בנוסף, טמפרטורת המעבר הזכוכיתית שלהם (Tg) נשמרת יציבה ללא תלות בתהליך הייצור. נתון זה מהווה יתרון גדול לעומת תרמוסטיים. מבחינת תכונות, הפולימרים התרמופלסטיים מאפשרים חומ"ר עמיד להולם, מתאים לתנאי סביבה (כתלות בפולימר) ובעל חיי מדף ארוכים.

סיבים רציפים או לא רציפים – זאת השאלה

המחקר בנושא זה החל בשנות ה-80 של המאה הקודמת, בעיקר עם PEEK משוריין בסיבי פחמן. בשנות ה-90 כבר החלו חלקים, קטנים יחסית, לחדור לעולם התעופה שנשלט לפני כן בעיקר ע"י מתכות וחומ"ר תרמוסטיים. כיום קיימות תוכניות פיתוח די נרחבות לייצור חלקים מבניים מורכבים לתעופה מחומ"ר תרמופלסטיים.

בתעשיית הרכב שולטים הפולימרים ההנדסיים פוליפרופילן (PP) ומגון ניילונים המשוריינים בסיבי זכוכית, לרוב קצוצים. אולם, בשנים האחרונות מוטמעים יותר ויותר סיבים רציפים, באזורים הדורשים חיזוק. לרוב, מה שמכריע את הכף בין שימוש בסיבים קצוצים או רציפים הוא התקציב. לדוגמה, תעשיית התעופה עתירת משאבים ומוכוונת ביצועים, גם במחיר גבוה יותר. לכן היא מרבה להשתמש בסיבים רציפים. לעומתה, תעשיית הרכב, שבה כל סנט נחשב, משתמשת לרוב בסיבים קצוצים ובאופן כללי החומ"ר מוכנס רק במקומות ההכרחיים.

לקריאה נוספת למתעניינים: Aromatic polymers composites F.N. Cogswell שנחשב לתנ"ך של התרמופלסטיים המרוכבים.

טכנולוגיות ייצור חלקים תרמופלסטיים מורכבים

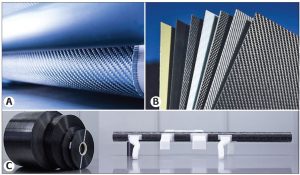

נציג כאן טכנולוגיות שפחות נפוצות בארץ במטרה לפתוח כיווני מחשבה למוצרים ושיטות חדשות. ראשית, נסביר מהם חומרי הגלם איתם ניתן לעבוד ולאחר מכן נסביר את אופן העבודה איתם. קיימים שלושה סוגים של חומרי גלם תרמופלסטיים מרוכבים (תמונה 1):

Uni-Directional (UD) tapes – סרטים חד כיווניים אינסופיים המורכבים מסיבים רציפים המצופים בפולימר תרמופלסטי, לרוב באחוז נפחי של 60%.

Pre-preg (pre-impregnated) fabric – בד ארוג של סיבים עם פולימר מוספג\מוטמע. הרטבת הסיבים בצורה זו אינה מספקת ולכן לרוב יידרש תהליך נוסף לשיפור ההרטבה.

Laminate – למינט המכיל שכבות Prepreg שהותכו ונכבשו במכבש עפ"י כיווניות נדרשת. בתהליך הכבישה הפולימר מותך, הסיבים מורטבים ומתקבל למינט בעל תכונות מכאניות האופייניות לחומרים מרוכבים.

קיימות מספר שיטות עבודה שונות עם החומרים שתוארו למעלה:

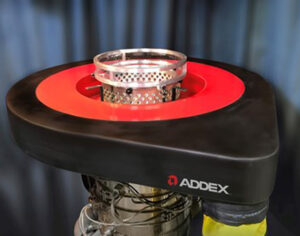

טכנולוגית AFP- Automated Fiber Placement

הטכנולוגיה משתייכת לקטגורית הייצור בתלת ממד ומשמשת לחומ"ר תרמוסטיים ולתרמופלסטיים. מכונת ה-AFP מייצרת משטחים גדולים ע"י הנחה אוטומטית של סרטי UD באמצעות רובוט והלחמה של השכבות באמצעות מקור חום (תמונה 3). הלייזר הוא מקור החימום היעיל ביותר אך ישנה שיטה מסורתית יותר של חימום באמצעות גז חנקן לוהט. החלקים המיוצרים בטכנולוגיה זו הם לרוב משטחים גדולים ומכלים סגורים המיוצרים בתהליך Thermoplastic winding וכן חיזוקים נקודתיים (Local reinforcements) (תמונה 3).

- יתרונות – תהליך אוטומטי, הדיר, ללא צורך בעיבוד נוסף לצורך שיפור החיבור הבין שכבתי. בנוסף, מאפשר ייצור חלקים עם תכונות בהתאמה אישית.

- חסרונות – תשתית יקרה, טכנולוגיה רבת משתנים, חומרי גלם יקרים, דורשת מומחיות מצד המפעיל, מוצרים מוגבלים גאומטרית.

תרמופורמינג (Thermoforming)

תהליך התרמופורמינג דומה מאוד לזה הנהוג לייצור יריעות או לוחות, אך מאחר ומדובר בחומ"ר עם סיבים מתרחשות תופעות מעט שונות. בעת עיצוב הצורה המטריצה מותכת ונמתחת. אולם, הסיבים קשיחים בעלי יכולת מתיחה מוגבלת ונוצרים כוחות גזירה תוך-שכבתיות. אלו גורמים לדפורמציות בבד, החלקה בין השכבות ותופעות נוספות הדורשות התייחסות בשלב התכנון (תמונה 4). אי הקפדה על תכן התהליך יכול ליצור פגמים ויזואליים ופונקציונאליים.

המוצרים שניתן לייצר בטכנולוגיה זו הם קליפות חיצוניות (Shell-like). הם פתוחים ושטוחים באופן יחסי (תמונה 4). הטכנולוגיה מתאימה לייצור כמויות גדולות של חלקים בעלי גאומטריה פשוטה וביצועים מכאניים גבוהים. התשתיות הנדרשות הן יחידת חימום IR ומכבש.

- יתרונות– תהליך מהיר וקל ליישום, ניתן להגיע בעזרתו לצורה הסופית הקטנה ביותר, net shape.

- חסרונות – דורש תשתית ותבניות ייעודיות, חומר הגלם יקר, מתאים לחלקים קטנים יחסית עם גאומטריה מוגבלת.

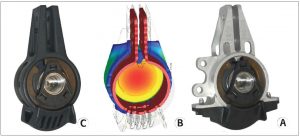

הזרקה על גבי למינט (Over-molding)

בטכנולוגיה זו יש שילוב של תהליך הזרקה רגיל בתוספת שלב של עיצוב בחום לחומר מורכב המתבצע בתבנית. הלמינט המורכב מחומם ביחידת חימום IR חיצונית ומועבר בעודו חם לתוך תבנית ההזרקה. התבנית נסגרת ומתבצע תרמופורמינג על הלמינט ומיד אחר כך ההזרקה (תמונה 5). החומר המוזרק והלמינט מתחברים מאחר ומדובר באותו פולימר או בפולימרים קומפטביליים. תהליך זה נפוץ מאוד בתעשיית הרכב בשל היעילות שלו ונעשה בו שימוש גם בארץ.

בטכנולוגיה זו ניתן לייצר גאומטריות מורכבות יותר בהשוואה לתרמופורמינג בלבד והוא חוסך בחומר גלם יקר. בנוסף, ניתן לקבל את הצורה הסופית (net-shape) עם חיזוקים וצלעות המתווספים בתהליך ההזרקה. פני השטח החיצוניים הם החומר המרוכב והחלק הפנימי נוצר בהזרקה. התשתיות נדרשות לתהליך הן מכונת הזרקה, יחידת חימום חיצונית ותבנית מותאמת.

- יתרונות – תהליך יעיל ומהיר, שניים במחיר אחד, הגעה לצורה הסופית net-shape ללא חומר מיותר, גמישות גאומטרית ותכן, מתאים לסדרות ייצור גדולות.

- חסרונות – התהליך והתבנית מורכבים בהשוואה לתרמופומינג בלבד והסימולציות לתהליך עדיין בפיתוח.

- הערה: חלק מחומ"ר תרמופלסטי המיוצר בתהליכי תרמופורמינג + Over-molding יכול להתקבל תוך דקות ספורות, כאשר יצור החלק זהה בתהליך מקביל מחומ"ר תרמוסטי יכול לארוך מספר שעות.

אז איך נדע באיזו טכנולוגיה לבחור? אפשר גם יותר מאחת

ראשית, יש להבין את הדרישות הגאומטריות והמכאניות מהחלק, מה יהיו תנאי הסביבה, מספר החלקים לייצור, היעד תמחירי וכן הלאה. ישנם חלקים בתעשיית הרכב והתעופה (בשלבי פיתוח) המשלבים מספר טכנולוגיות בחלק יחיד. כך ונפתח עולם חדש של אפשרויות המשלב את הן את יתרונות החומרים המרוכבים והן אלו של הפלסטיקה המסורתית (תמונה 6).

יישום מעניין נוסף הוא צנרת לתעשיית ה-Oil & Gas היושבת בקרקעית הים. הצינורות מיוצרים באקסטרוזיה ומיד מלופפים בסרטי UD-Carbon באמצעות AFP, לקבלת חוזק במאמצים היקפיים וציריים. הפולימרים במקרה זה הם PEEK ו-PA12.

רשימת היישומים עוד ארוכה, רובם יישומי High-end. במידה ואחד מהיישומים הנ"ל מצית רעיונות למוצרים חדשניים בחברה שלכם, מוזמנים ליצור קשר.

למידע נוסף:

יחיאל שחם

יחיאל – 052-387-5134