שיתופי הפעולה של Moldex3D עם FANUC, Sumitomo (SHI) Demag ו-ENGEL, משנים את הדרך שבה תנאי העבודה עוברים מהסימולציה למכונה. כנסו לקרוא כיצד הדבר מסייע לקצר זמני סט-אפ ולעבור לייצור השוטף

את קוראי המגזין הזה כנראה שלא צריך לשכנע בנחיצות ובתועלת של אנליזות הזרימה בזמן תכנון המוצר והתבנית. בעזרתה מזהים המהנדסים בעיות פוטנציאליות, מבצעים אופטימיזציה, קביעת תנאי ההזרקה הראשוניים ומקצרים את הזרקות הניסיון.

עם זאת, לאחר קבלת התבנית והמעבר שלה לייצור תעשייתי, לצוותים בשטח אין לרוב גישה ישירה לתנאי ההזרקה שנקבעו בסימולציה. גם במקרים בהם המידע כן מחלחל מטה, כאשר המציאות מצריכה שינויים, לא נעזרים יותר באנליזות הזרימה וסומכים על ניסיונם של הצוות בשטח. עבור מוצרים מורכבים במיוחד, או חומרים חדשים, הדבר עלול להאריך את זמן הזרקות הניסיון והסט-אפ ולעכב את תחילת הייצור.

שיתוף פעולה בין Moldex3D ליצרניות המובילות של מכונות ההזרקה

שיתוף פעולה בין תוכנות הסימולציה למכונות ההזרקה מייעל משמעותית את העבודה ברצפת הייצור ונותן מענה לאתגרים אלו. Moldex3D מפתחת ומובילה מהלכים כאלו תוך השקעה מתמדת בשיפור הקישוריות מול יצרניות מכונות הזרקה מובילות בתחום, כגון FANUC, Sumitomo (SHI) Demag ו-ENGEL. באמצעות קישוריות זו, ניתן להעביר במהירות ובקלות למפעילים ברצפת הייצור את היתרונות בשימוש בסימולציה ולהגדיל את הערך ללקוחות ולמהנדסים בשטח.

בבסיס האינטגרציה הזו עומדים שיקולים של אבטחת מידע ושמירה על הידע הנצבר בכל חברה וחברה. ב-Moldex3D משקיעים מאמצים רבים כדי לעמוד בתקשורת בטוחה שתשמור על הידע של הלקוח ותעמוד בדרישות אבטחת המידע שיצרני המכונות מבקשים. מסיבה זו, לכל חברת מכונות הזרקה יש פתרון אחר, ייעודי, המתאים בצורה הטובה ביותר לעבודה איתה.

חשוב להדגיש כי התועלת בתקשורת הזו עובדת לשני הכיוונים. נתוני העבודה בשטח, חוזרים לתוכנת הסימולציה ונשמרים בה. מאגר זה משמש כבסיס נתוני אמת לפיתוח מוצרים עתידי. כעת, נכנס קצת יותר לעומק האינטגרציה של התוכנה עם חברות הזרקה מובילות.

אינטגרציה עם מכונות ההזרקה ROBOSHOT של FANUC

Moldex3D ו-FANUC מחליפות נתונים באמצעות מערכת ניהול המידע Moldex3D iSLM. האנליזה מתבצעת On-Premises, והתוצאות מועלות ל-iSLM ונשמרות בענן הפרטי של הלקוח, לצרכי אבטחת מידע ושמירה על סודיות. מערכת ROBOSHOT LINKi2 מאפשרת גישה ישירה בזמן אמת, ללא צורך בציוד נוסף, לתוצאות שהתקבלו בשלב תכנון התבנית, כגון חזית הזרימה (Flow Front) או עקומות לחץ הזרקה.

הזרקת ניסיון מתאפשרת בלחיצת כפתור, באמצעות פונקציה שמגדירה אוטומטית את תנאי ההזרקה על פי תוצאות אנליזת הזרימה. לאחר מכן, המהנדסים מבצעים כוונון עדין בהתבסס על איכות המוצר המתקבל להשגת איכות אופטימלית. לאחר הזרקת הניסיון ניתן להעלות את הפרמטרים המעודכנים בחזרה ל-iSLM, ובכך לאחסן את נתוני הניסוי והתובנות מרכזיות לטובת מחקר, פיתוח וייצור עתידיים.

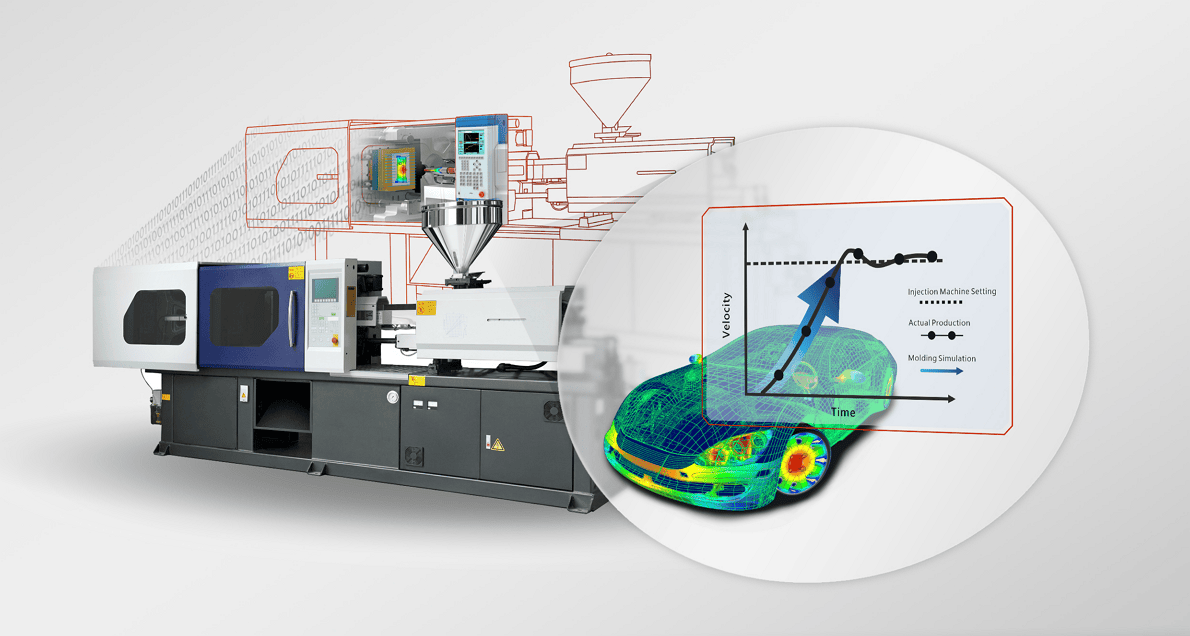

אינטגרציה של Moldex3D עם מכונות ההזרקה של Sumitomo (SHI) Demag

האופן שבו Moldex3D משתלבת עם מכונות Sumitomo (SHI) Demag הוא באמצעות קבצים ייעודיים, המכילים מידע על תנאי ההזרקה, ומיועדים לעיבוד ממוחשב (Machine-Readable). התהליך מהיר ופשוט ליישום, נתמך על ידי בקר NC-10 של Sumitomo (SHI) Demag, ומאפשר העברה יעילה של נתונים מהסימולציה למכונה. אם נפרט – לפני שמתחילים הזרקת הניסיון, המהנדסים קובעים הגדרות כמו פתיחה או סגירה של התבנית על בקר המכונה ומייצאים אותם לקובץ, אותו ניתן לייבא לפונקציה המתאימה בתוכנת Moldex3D. פונקציה זו מטמיעה אוטומטית בקובץ את תנאי ההזרקה שהתקבלו בסימולציה. לאחר מכן, ניתן לייבא את הקובץ בחזרה למכונה, ובקר NC-10 יודע לעדכן ממנו את תנאי ההזרקה הרצויים.

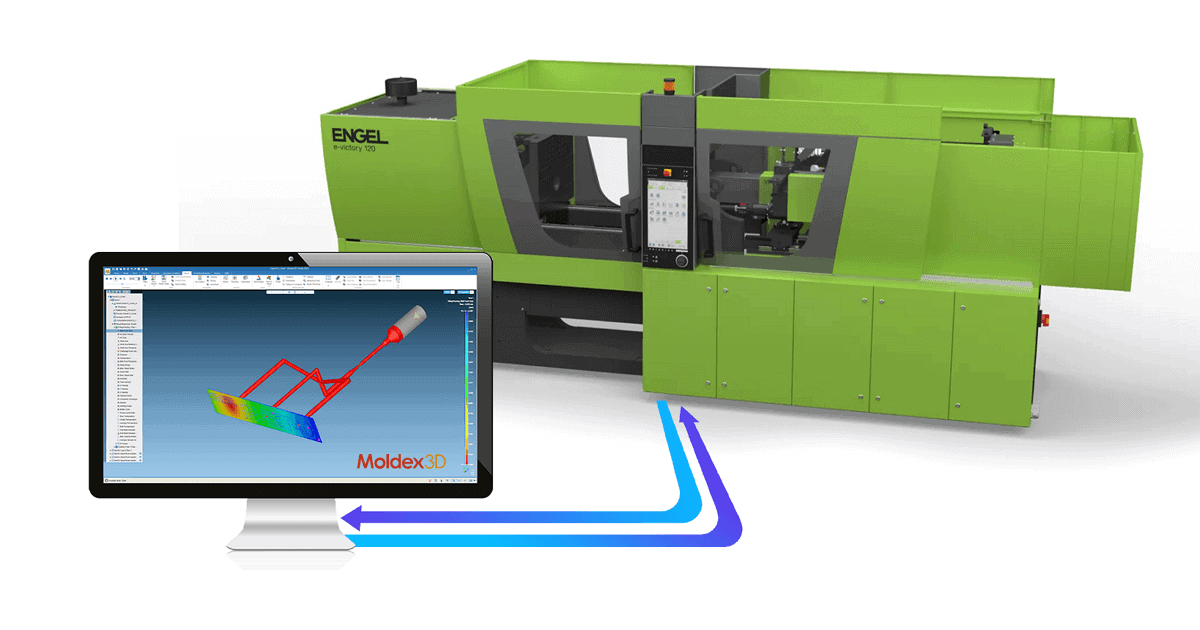

אינטגרציה עם מכונות הזרקה של ENGEL

Moldex3D מותאמת לעבודה עם מכונות ההזרקה של ENGEL באמצעות sim link, מערכת המשמשת לניתוח נתונים, ניטור תהליך הייצור, וגישור בין סימולציה לייצור. לטובת זאת, המשתמשים מתקינים תוכנה מקומית (On-Premises) המאפשרת העברת קבצים בין Moldex3D ל-Sim link.

העברת המידע פשוטה למדי. דרך ממשק Sim link, ניתן לייצא את קובץ הפרויקט מ-Moldex3D, ולהעלות את המידע לשירות הענן ב-Sim cloud. המערכת מתאימה את תנאי ההזרקה למכונת ENGEL הספציפית שבמפעל ומחזירה את המידע ל-Moldex3D. בצורה שכזו הסימולציה מתבצעת עם נתוני המכונה ברצפת הייצור בצורה מדויקת יותר. לאחר ההרצה, מועברים נתוני העבודה שבסימולציה דרך שירות הענן של sim link, למכונת הזרקה של ENGEL להתחלה קלה ומהירה של הזרקות הניסיון והייצור.

מסייעים לעתיד ייצור חכם יותר

אינטגרציה יעילה בין תכנון לייצור מאפשרת מעבר מידע חלק ומאיצה את שלב הזרקות הניסיון והכניסה לייצור שוטף. הסינרגיה הזו גם מבטיחה שנתוני ניסוי קריטיים נשמרים במערכת, ומעניקה בסיס מוצק לתכנון ולייצור עתידיים. כך מאפשרת Moldex3D למשתמשיה להתמודד עם אתגרי ייצור מגוונים – וליצור עתיד חכם יותר להזרקת פלסטיק.

למידע נוסף:

שמעון אמבר – מנהל פעילות ישראל, 052-387-8589, [email protected]