החברה תתמקד השנה בהצגת השיפור ביעילות האנרגטית של מכונותיה, ניצול יעיל יותר של חומרי גלם, מהירויות קו משופרות, עיבוד חומרים ממוחזרים, וחשיפה של יכולות ה-AI שבדרך

תערוכת K מתקרבת, וחברות תעשיית הפלסטיק נערכות להציג את הפתרונות שיתנו מענה לאתגרי המחר. אחת מאלו היא battenfeld-cincinnati, הדוגלת השנה באסטרטגיה ברורה: "המוקד שלנו הוא שיפור יעילות אנרגטית, ניצול יעיל של חומרי גלם, מהירות הקו ועיבוד חומרים ממוחזרים", מציין דוקטור Henning Stieglitz, מנכ"ל החברה. "במציאות תמיד יהיו פחתים וחוסר יעילות, אבל האידיאל הוא ייצור של 100 ק"ג מוצר מ-100 ק"ג של חומר גלם, עם תפוקות מקסימליות וצריכה אנרגטית מינימליות".

פועלים לצמצום צריכת האנרגיה באקסטרודר

האקסטרודר הוא מרכז הייצור של כל צינור, פרופיל או יריעה, אך הוא גם זללן האנרגיה הגדול ביותר בתהליך – ולעיתים אחראי לעד 80% מצריכת האנרגיה הכוללת. "סדרת האקסטרודרים החדשה שלנו, solEX NG, המיועדת לצינורות, צמצמה את צריכת האנרגיה בכ-15% בהשוואה לדור הקודם", מציין דוקטור Stieglitz. "תודות לעלויות ייצור מופחתות, עלות ההשקעה מחזירה את עצמה בתוך שלוש עד ארבע שנים בלבד. חיסכון משמעותי לקו ייצור שפעיל לאורך 15 שנה ואף יותר".

בתערוכה נזכה לראות את הדגם החדש בסדרה, solEX NG 105, שיציג תפוקות מרשימות של 2100 ק"ג לשעה גם בטמפרטורות היתך נמוכות, והתאמה מדויקת של כלל הרכיבים בקו. תפוקות אלו, כאמור, לא באות על חשבון החיסכון האנרגטי: הסדרה החדשה משלבת בין קנה אקסטרודר מחורץ עם בורג בעל גיאומטריה תואמת, דבר המאפשר פרופיל לחץ נמוך, מצמצם צריכת אנרגיה ומונע שחיקה של המכונה. תהליך העיבוד המשופר עדין והומוגני יותר, ודורש פחות השקעת אנרגיה לחימום החומר, עם טמפרטורות הנמוכות ב-10 מעלות צלזיוס.

תרומה נוספת לחיסכון האנרגטי מגיעה מהדיזות של החברה, מדגמי Helix. דיזות אלו משלבות מבנה ספירלי עם רכיב ייחודי מוגן פטנט (Screen Basket Distributor) שמבטיח זרימה הומוגנית וטמפרטורות אחידות. אלו מבטיחים לא רק את איכות המוצר, אלא גם צמצום 10% מצריכת האנרגיה הנדרשת לחימום ההיתך. החברה משלבת אמצעים נוספים לשיפור צריכת האנרגיה, כגון קירור באמצעות מיכלי ואקום (vacuum tanks) ואמבטיות תרסיס (Spray Baths) ומשאבות מבוקרות תדר.בנוסף, לראשונה בדגם החדש, נוספה מערכת קירור במעגל סגור עם אספקת מים יעילה במיוחד, הפועלת בנפרד מהמערכת המרכזית.

כמה חומר גלם צורכת מכונה?

בדומה לצריכת האנרגיה, ניצול מיטבי של חומר הגלם הוא נדבך משמעותי, ומהווה בין 70%-85% מעלויות הייצור. מכאן כל חיסכון בחומר הגלם משפיע משמעותית על הרווח הסופי. לטובת זאת, אקסטרודרים מסדרת solEX NG מייצרים בטולרנסים צרים במיוחד עם מינימום פחתים. היתך איכותי, בשילוב עם יתרונות דיזות Helix, מבטיחים זרימה רציפה ויציבה עם טולרנסים נמוכים של עובי הדופן גם עבור צינורות עבים. ניתן לציין לטובה גם ממנן משקלי מדויק, בקרת עובי דופן איכותית, עוזר מירכוז (Centering Aid) בדיזה, ותנודות מינימליות בתפוקות הייצור. החברה פיתחה לאורך השנים פתרונות למניעת תופעת השקיעה (Sagging), הגורמת לכשלים ופחתים בייצור, בייחוד בצינורות עם קטרים גדולים.

ומה עוד מחכה לכם ב-K?

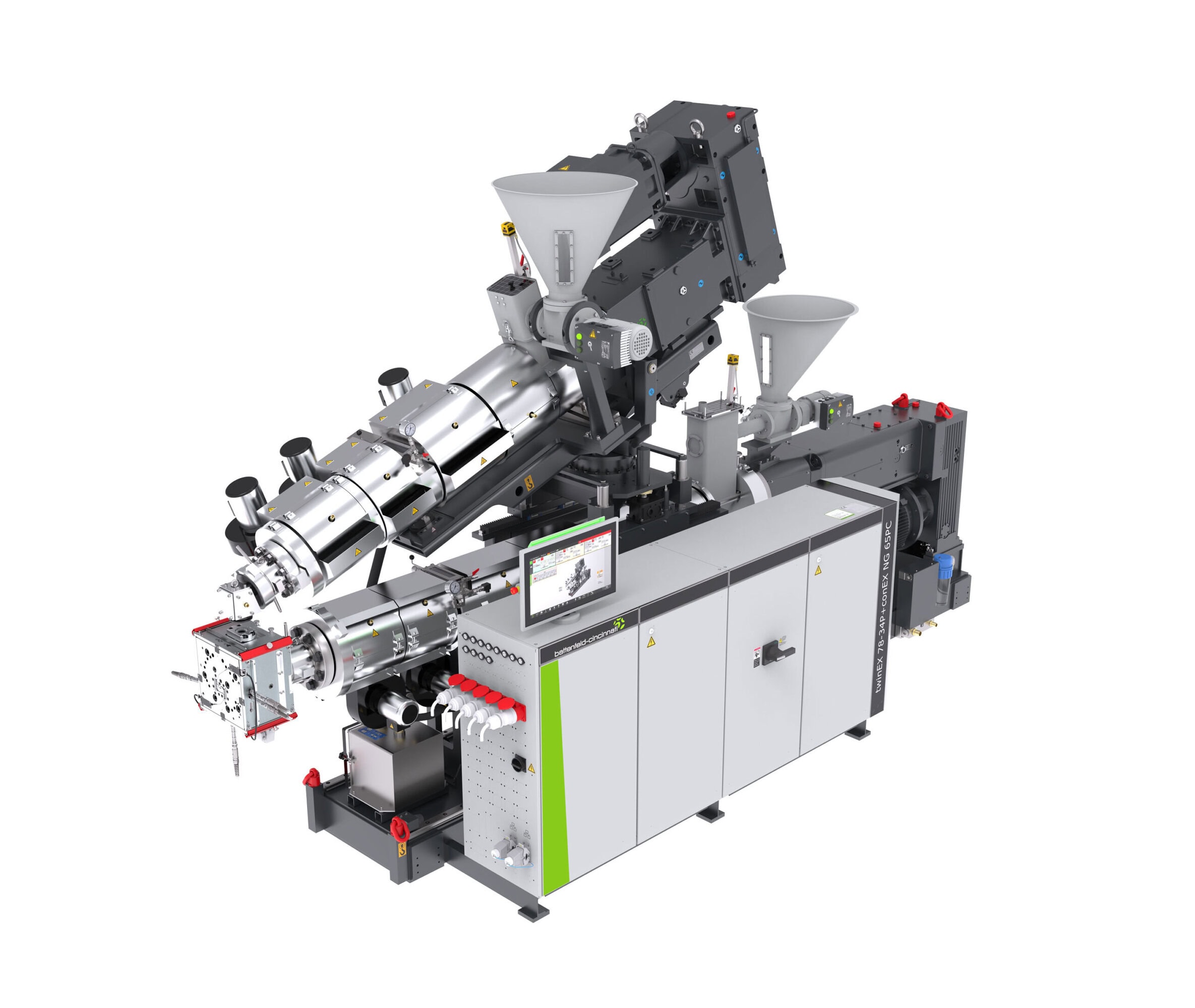

מעבר לאקסטרודרים מדגמי solEX NG, חברת battenfeld-cincinnati צפויה להציג מספר פיתוחים נוספים בתערוכה הקרובה. החברה תציג שילוב של אקסטרודר דו-בורגי קוני conEX NG 65, המורכב על אקסטרודר דו בורגי מקבילי מדגם twinEX 78. יחד, מכונות אלו יאפשרו קו-אקסטרוזיה של PVC בתולי, חומרים מרוכבים, ותרכובות עם איכות ואחידות גבוהים.

מבקרים יזכו לראות גם את Multi-Touch-X, המורכב מתשעה גלילי קירור, המאפשר לבצע קליברציה מדויקת ולקבל עובי אחיד גם ביריעות דקות במיוחד. הדבר מתאפשר באמצעות טכנולוגיה ייחודית (Axis-Crossing technology), בה הגלילים ממוקמים בזווית מסוימת במקום במקביל. הדבר מפצה על תופעת הכיפוף בגלילים ושומר על מרווח קבוע ביניהם. בנוסף, הגלילים שומרים על מהירות גבוהה וצריכת אנרגיה נמוכה. הפתרון אידיאלי ליריעות PP עם עובי הנמוך מ-200 ננומטר ויריעות PET עם עובי מתחת ל-150 ננומטר.

חזון הבינה המלאכותית

ואם ענייננו על חידושים שמעבר לתערוכה, טרנד הבינה המלאכותית מוצא את דרכו גם לעולם האקסטרוזיה. "אנחנו פועלים לשילוב בינה מלאכותית במכונותינו. למשל, זיהוי תקלות במערכת הבקרה, שמסבירה את הסיבה להן ומציעה פתרונות, או מנתחת צריכת אנרגיה לא אופטימלית וממליצה על אמצעים לשיפור. התמיכה במפעיל וביצרן היא הפוקוס שלנו", מסביר דוקטור Stieglitz.

המטרה היא, כמובן, ייצור עם מגע אדם מינימלי, והדוקטור מפרט: "מערכת שינוי מהיר בממדים היא דוגמא לכך. היא מאפשרת שינוי קוטר הצינור תוך כדי תהליך האקסטרוזיה בעזרת מערכת הבקרה. פשוט בוחרים מתוך רשימה של מתכונים שמורים, והמערכת משנה את עובי הדופן והקוטר באופן מיידי".

אתגר שילוב החומרים ממוחזרים

אתגר נוסף איתו מתמודדת החברה הוא שילוב חומרים ממוחזרים באקסטרוזיה של צינורות. "התכונות הלא אחידות של חומרים ממוחזרים מקשים על ייצור צינורות עם עובי דופן אחיד. אנו מתמקדים בשנים האחרונות בשיפור יכולות עיבוד ה-PCR במכונות שלנו", מספר הדוקטור ומוסיף: "אני מצפה שתערוכת ה-K באוקטובר תהיה הומה ומעניינת. אנחנו מזמינים את קהל המבקרים לביתן שלנו, לראות את השדרוג ביכולות".

למידע נוסף:

רונה, שי ברקאי, [email protected] ,052-555-2914