הריתוך הויברציוני מתאים למוצרים גדולים או בעלי גיאומטריה מסובכת ומשתמש בחיכוך ליצירת חום המתיך את החלקים ומחבר אותם יחדיו. שיטה נוספת המתאימה לחלקים עגולים היא הריתוך הסיבובי (Spin welding) המשתמשת בחיכוך תוך כדי סיבוב מהיר במיוחד לחימום, התכה וחיבור

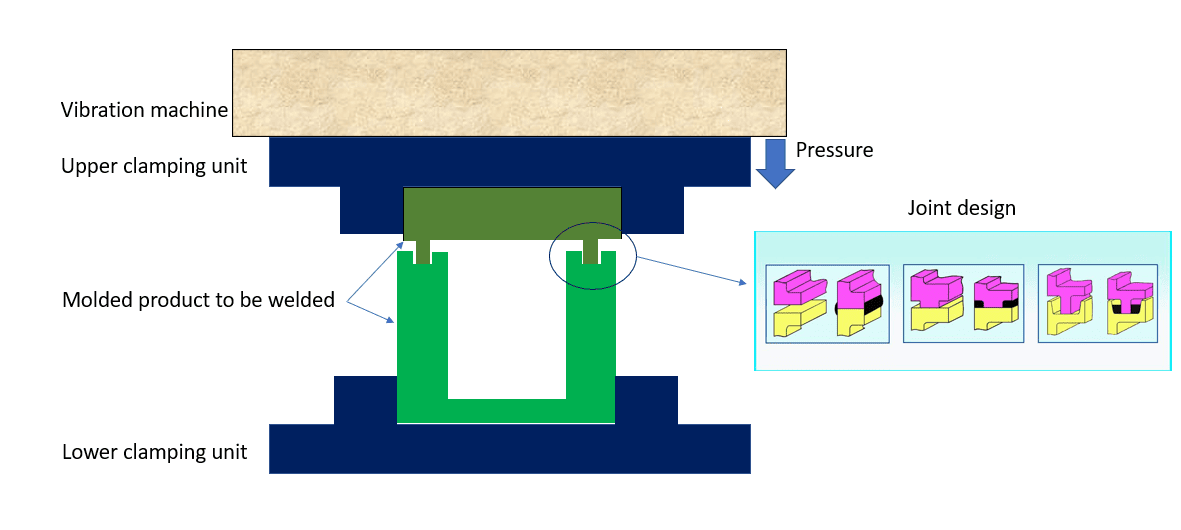

לאחר טיול ארוך בעולמות הריתוך, בו סקרנו שיטות ותיקות ומתקדמות לחיבור חלקי פלסטיק, הגענו בשעה טובה ומוצלחת לסקירה של השיטה האחרונה במסענו – הריתוך הויברציוני. שיטה זו, כשמה כן היא – משמשת לחיבור שני חלקי פלסטיק על ידי יצירת חום באמצעות ויברציה (רעידה). תהליך זה מתבצע כאשר חלק אחד מוחזק נייח והשני רוטט בתדירות גבוהה, תוך כדי הפעלת לחץ. החלקים מתחככים אחד בשני, מתחממים, עוברים התכה ומתמזגים ביחד. לאחר מכן, הרטט נפסק והפלסטיק המותך מתמצק ויוצר חיבור בין שני החלקים. כיוון הוויברציה בדרך כלל עובר התאמה לתהליך הנדרש ולתכן המוצר המרותך, ויכול להתבצע בשלושה כיוונים : ליניארי, אובלי וסיבובי.

מתי כדאי להשתמש בריתוך ויברציוני?

שיטה זו מתאימה במיוחד לעבודה עם מוצרים גדולים או בעלי גיאומטריה מורכבת שאינה יכולה להתאים לטכנולוגיות ריתוך אחרות. לצד יתרון זה, קיימים מספר חסרונות: תפר הריתוך אינו מצטיין באסטתיות גבוהה. גם התהליך יחסית איטי, כ-7 שניות לתהליך הריתוך. הטכנולוגיה נפוצה בתעשיות הרכב, הרפואה ומוצרי הצריכה.

Spin welding – טכנולוגיה מותאמת למוצרים עגולים

שיטת ריתוך זו דומה לריתוך הויברציוני אולם בה מחברים חלקים בעלי שטח עגול בלבד כאשר החיבור נעשה על ידי חלק אחד שמסתובב סביב צירו בסל"ד גבוה. החיכוך מחמם את הפלסטיק להתכה וחיבור.

היתרון המשמעותי של הטכנולוגיה הוא שניתן לקבל חיבור חזק ואטום גם בחלקים העשויים מ-PP או PE שפחות מתאימים לריתוך אולטרסוני, אולם היא פחות מדוייקת ממנו. הטכנולוגיה מתאימה לתעשיית הרכב, בעיקר למכלי נוזלים או זורמים שונים ולתעשיית המדיקל.

באיזו שיטה נבחר?

שתי השיטות מבצעות ריתוך מבוסס חיכוך, אולם ה-Spin מהירה יותר מאשר הריתוך הויברציוני, הודות לתנועה הסיבובית. שתיהן מספקות פתרון לחלקים גדולים, אולם בריתוך הויברציוני הציוד נוטה להיות יותר מורכב על מנת לטפל בחלקים בעלי גאומטריה סבוכה. היישומים דומים והבחירה בשיטות אלו לעומת אחרות נעוצה בהבדלים בין גודל החלקים המחוברים, הגיאומטריה, קומפטיביליות החומרים, מהירות הייצור הרצויה ודרישות היישום הסופי.

ציוד ותמיכה מהתכנון ועד הייצור

חברת SU-PAD המתמחה בייעוץ והתאמה של ציוד ריתוך ממליצה לערב את מהנדסי החברה עוד בשלב תכנון המוצר, על מנת לבצע את ההתאמה הטובה ביותר לציוד הריתוך המתאים.

ייצוג חדש ל-SU-PAD: חברת CTS המייצרת ציוד לבדיקות אטימה

חברתCincinnati Test Systems (CTS) הינה יצרנית מובילה וייחודית למערכות בדיקת אטימה. בדיקות אלו מתבצעות בעזרת אוויר בלבד, ללא נוזלים וכוללות: ירידת לחץ, זרימה, בדיקות פונקציונליות למכלולים מורכבים, בדיקות ואקום, וגילוי עקבות גזים שונים. הן משמשות כדי לקבוע אם מוצרים עומדים בתקן דליפה מסוים ובמפרט האיכות הרצוי.

פגמים הקשורים לדליפות יכולים להיגרם מחורים, סדקים, תאימות חלשה או אזורים חדירים במוצר, ויכולים להשפיע על הביצועים המיועדים של החלק. על כן בדיקת אטימה היא אחת מבדיקות האיכות הנפוצות ביותר שנערכות על קווי ייצור.

ייצוג חדש זה מהווה השלמה למעטפת השירות והתמיכה בתחום הריתוך שמציעה SU-PAD הכוללת לצד ריתוך ויברציוני גם ריתוך אולטרסוני מבית Herrmann Ultraschall וריתוך לייזר של Leister.

למידע נוסף:

SU-PAD , איתי שבתאי, 052-233-3796, [email protected]