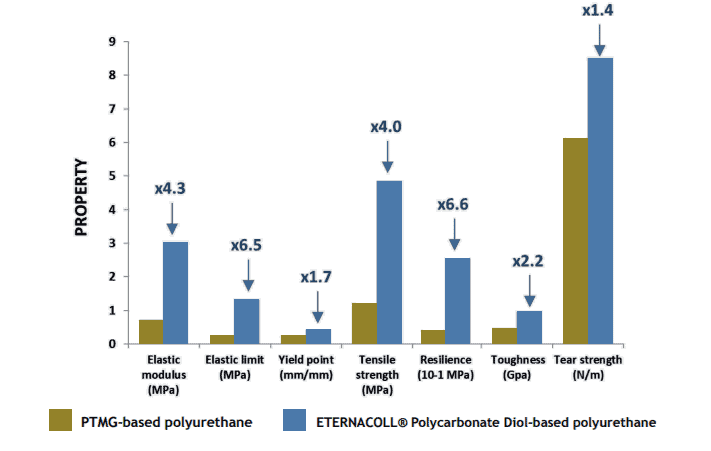

שימוש בפוליקרבונט דיול (PCD) משפר בצורה משמעותית את תכונות הפוליאורתנים מתקבלים. כך ניתן לקבל מוצרים כדוגמת גלילים תעשייתיים בעלי אורך חיים ארוך יותר, עמידות בשחיקה, בממסים בטמפרטורה ובלחות.

פרופ' אוטו באייר, ממציא הפוליאורתן ניהל בגיל 32 את מעבדת המחקר המרכזית של קבוצת Bayer בלברקוזן, ולמרות שם המשפחה הזהה, אין קשר משפחתי שלו לחברה. שם הוא ערבב כמויות קטנות של תרכובות כימיות לקבלת תוצרים מוקצפים. המצאה זו נתקלה בספקות מצד הקולגות שלו ולקח לו עשר שנים מרגע שהצליח לייצר קצף פוליאורתן במעבדה ועד להשקת מוצר תעשייתי ראשון.

מי אתם, פוליאורתנים?

הפוליאורתנים הם פולימרים פלסטיים שנוצרים באמצעות שילוב של די-איזוציאנטים (TDI ו-MDI) עם פוליאולים, שבעת התגובה הכימית ביניהם יוצרים חומר מצולב שהוא לרוב כבר בחזקת המוצר הסופי ואינו בר עיבוד יותר.

השוני בין הפוליאורתנים נובע מהכימיה שלהם ומדרך הייצור שלהם. גזים שונים מעניקים תחושה שונה ותכונות שונות לקצפים, המשמשים כמזרנים, או חומרים מבודדים, וכמובן קיימת האפשרות להשתמש בפוליאורתן קשיח ליישומים כגון גלגלי סקייטבורד.

ולפני שמישהו ירים את דגל הסביבה ויגער בנו על השימוש מיותר בפלסטיק שאינו בר מיחזור, נספר כאן כמה עובדות מעניינות נוספות על הפוליאורתנים: כמות האנרגיה הדרושה לייצור של בידוד פוליארתני לבית אחד נחסכת תוך שנה אחת של בידוד אנרגטי! בהקשר לכך, יריעת בידוד פוליאורתנית בעובי 1.6 ס"מ מבודדת כמו קיר בטון בעובי 1.34 מטרים! עובדה מעניינת נוספת היא כי בידוד פוליאורתני של מקררים שיפר את היעילות האנרגטית שלהם ב-60%. ולטובת הספורטאים שבנינו, גלשני הגלים הראשונים מפוליאורתן יוצרו כבר בתחילת שנות החמישים של המאה ה-20 והרולרבליידס מיוצרים באופן מלא מ-TPU, כאשר גלגלים מ-TPU החלו לייצר ב-1973.

שינוי קטן – השפעה גדולה

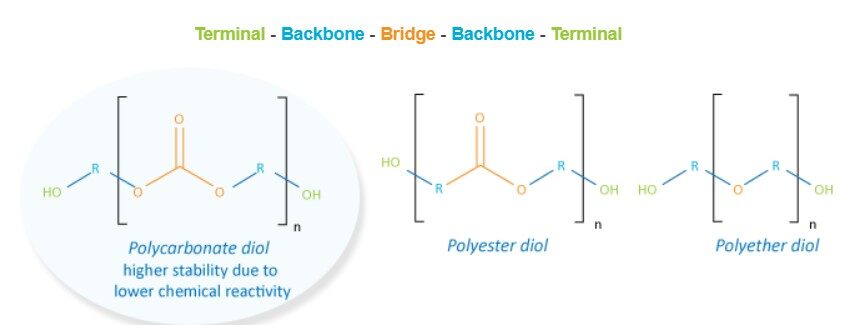

פוליקרבונט-דיול, או בקיצור PCD, הוא אחד הפוליאולים שמשמשים לייצור פוליאורתן. PCD הוא פוליקרבונט לינארי עם קבוצות OH משני הצדדים. פוליאורתנים שמיוצרים מ-PCD מתאפיינים בתכונות מכאניות שעולות על בני משפחתם שמבוססים על פוליאתר-דיול או פוליאסטר-דיול בכל הנוגע לעמידות בחום, עמידות הידרוליטית, עמידות בשמנים ובפגעי מזג אוויר. התכונות המשופרות הללו מאפשרות ליצרנים לשדרג משמעותית יישומים מגוונים הכוללים עור סינטטי, ציפויים עמידים במיוחד, אלסטומרים תרמופלסטיים, סיבים הנדסיים, צבעים, דבקים ועוד.

גלילים תעשייתיים (רולרים/ואלסים) עמידים במיוחד מבוססי PCD

גלילי דפוס תעשייתיים מהווים דוגמא טובה ליכולות השדרוג שיש ל-PCD ביישומי פוליאורתן "קלאסיים". הפוליאולים שישמשו בציפוי הגלילים נמכרים תחת המותג ETERNATHANE® של חברת UBE היפנית. זהו פוליאורתן אלסטומרי מבוסס PCD, ויתרונותיו כוללים עמידות בשחיקה, יציבות הידרוליטית, עמידות בתקיפת ממסים ועמידות תרמית גבוהה.

גלילים אלו נחשפים דרך קבע לדיו מבוסס ממסים ונדרשים לעמידות כימית גבוהה. בבדיקות עמידות בממסים התגלה כי בעוד שהפוליאורתן מבוסס-PCD איבד פחות מ-20% מחוזק המתיחה לאחר שהייה ארוכה בממס, איבדו שני הפוליאורתנים הרגילים למעלה מ-90% מהתכונות שלהם.

בדיקה נוספת שבוצעה הייתה לעמידות תרמית של הציפויים, כשהפוליאורתן מבוסס PCD שוב שומר על 90% מחוזק המתיחה בעוד שהפוליאורתנים הרגילים מאבדים שני-שלישים ושליש מהתכונות שלהם.

תמונה 3: גליל תעשייתי מצופה פוליאורתן.

האתגר שבציפוי גלילים תעשייתיים בפוליאורתן מתמקד בנטייה שלו לאבד חלק מהותי מתכונות הקושי ושאר המאפיינים המכאניים תחת תנאי עבודה שונים, שכוללים, בין השאר, חשיפה לחום ותקיפה כימית. השחיקה ואובדן היציבות המכאנית מובילים לאובדן יעילות ייצור, נזקים, עלויות אחזקה ותדירות החלפה גבוהה וציפוי מחדש של הגלילים.

כאן נכנס לתמונה הציפוי העשוי מ-ETERNATHANE. הוא עמיד בצורה מצוינת לשחיקה, ובבדיקות שבוצעו נמדדה הפחתה של 88% באובדן חומר לעומת ציפוי מסורתי המבוסס PTMG Poly(tetramethylene ether)glycol.

תכונה חשובה נוספת של גלילים תעשייתיים היא העמידות שלהם בספיחת מים והיציבות ההידרוליטית שלהם. במקרה זה נערכה השוואה של ספיחת המים שבודקת עלייה במשקל של פוליאורתן אלסטומרי באמצעות השקעת דוגמאות באמבט מים בטמפ' של 70°C למשך 500 שעות. השקילה הראתה ספיחת מים קטנה ב-52% בפוליאורתן מבוסס-PCD מול פוליאורתן רגיל מבוסס PTMG.

גם בהשוואת העמידות ההידרוליטית של ציפויי פוליאורתן מבוסס-PCD מול ציפויי פוליאורתן רגיל נראתה עליונות משמעותית שלו. הפוליאורתן שמבוסס על PCD מצליח לשמור על 95% מחוזק המתיחה שלו, בעוד שפוליאורתן מבוסס-PTMG מאבד כמעט חצי מחוזק המתיחה ופוליאורתן מבוסס Polyadipate 1-6 Hexanediol מאבד את כולה.

לא הכל ירוק מבחינת ההשפעה הסביבתית

אמנם יכולות הבידוד של הפוליאורתן מאפשרות לו למלא תפקיד חשוב בהפחתת טביעת הרגל הפחמנית של ענף הבנייה, אך אי אפשר שלא להתייחס להשפעה שלו עצמו על הסביבה. לפי כמה הערכות, כ-40 מיליון מזרנים מגיעים לסוף חייהם מדי שנה רק במדינות האיחוד האירופי. לשם המחשה, אם היינו עורמים את כל המזרנים הישנים הללו הגובה הכולל היה שווה ל-904 הרי אוורסט!

שלב סוף החיים משמעותי גם בכל הנוגע לפוליאורתן הקשיח שמשמש בענף הבניין. ההשלכות הסביבתיות, הלחץ הרגולטורי והביקורת החברתית מהווים תמריץ משמעותי לשיתופי פעולה בין התעשייה לאקדמיה בכל הקשור לחדשנות יצירתית בניהול הבנייה והטיפול בפסולת בניין.

למרות ההשקעה הרבה, לכל המעורבים ברור שמדובר במרתון, ולא בריצת מאה-מטר. להלן רשימה חלקית של האתגרים הסביבתיים העומדים בפני היצרנים: היכולת לצרוך פוליאורתן בשוק המקומי ולחסוך הובלה מזהמת של מוצרים נפחיים, תכנון מראש שיאפשר פירוק יעיל של מבנים וציוד מבודד, יצירת שוק לחומר ממוחזר, יצירת תנאים שיעודדו השקעות במיחזור מכאני וכימי של פוליאורתנים, פיתוח שיטות מיון לפוליאורתנים שונים לשיפור המיחזור; לצד פיתוח היכולת למחזר את כל רכיבי הפוליאורתן, הרמוניזציה\איחוד של החקיקה בכל הקשור לסוף-חיי המוצרים ופיקוח על בדיקות תכולת חומר ממוחזר.

לקביעת פגישה בתערוכת ה-K הקרובה:

UBE: Hall 6/E08

סורפול: עפר שורק, [email protected]