טכנולוגיה חדשה, METROTOM 1500, מבית ZEISS מושקת בישראל ומאפשרת לחשוף את המתרחש בתוך החלק פנימה, לגלות חללים ופגמים המסתתרים מתחת לפני השטח ולשפר את איכות המוצרים המוזרקים

7 אוקטובר, 2021

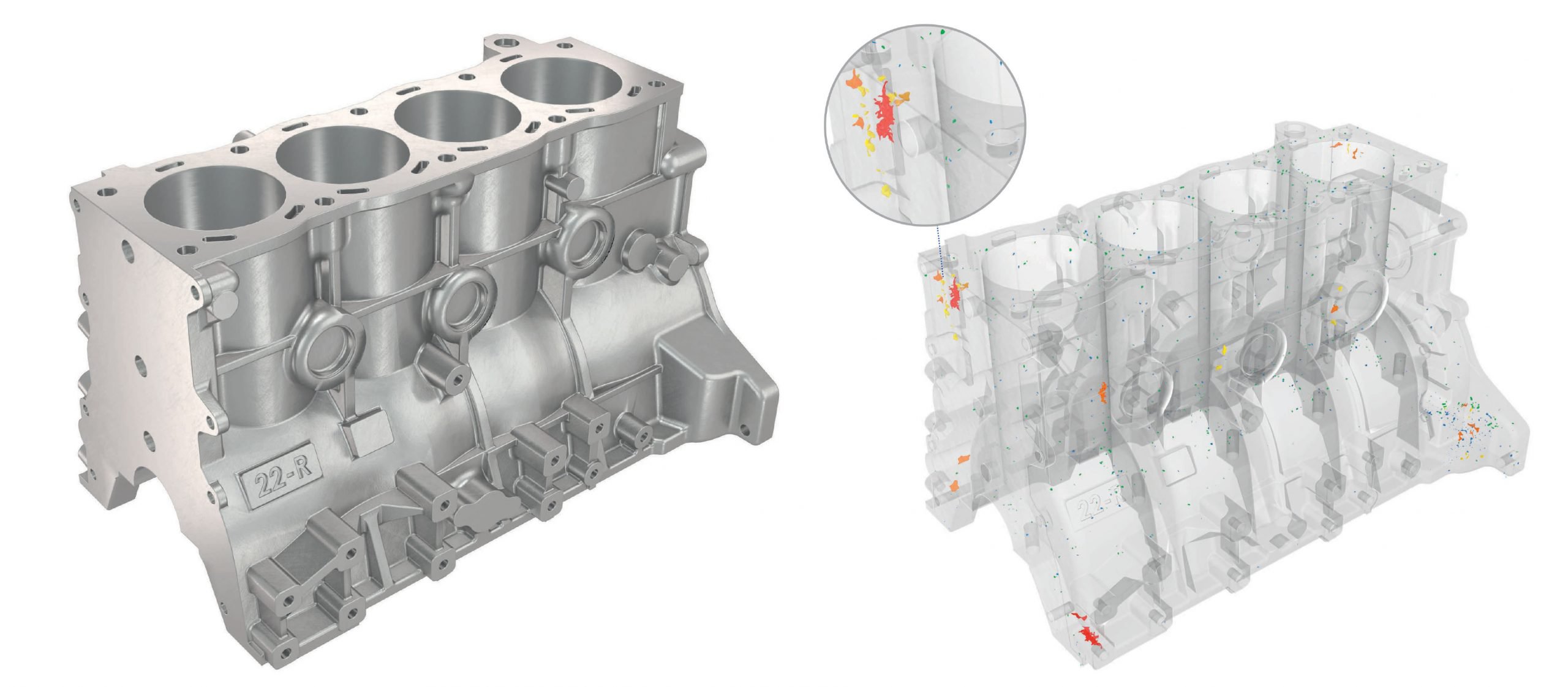

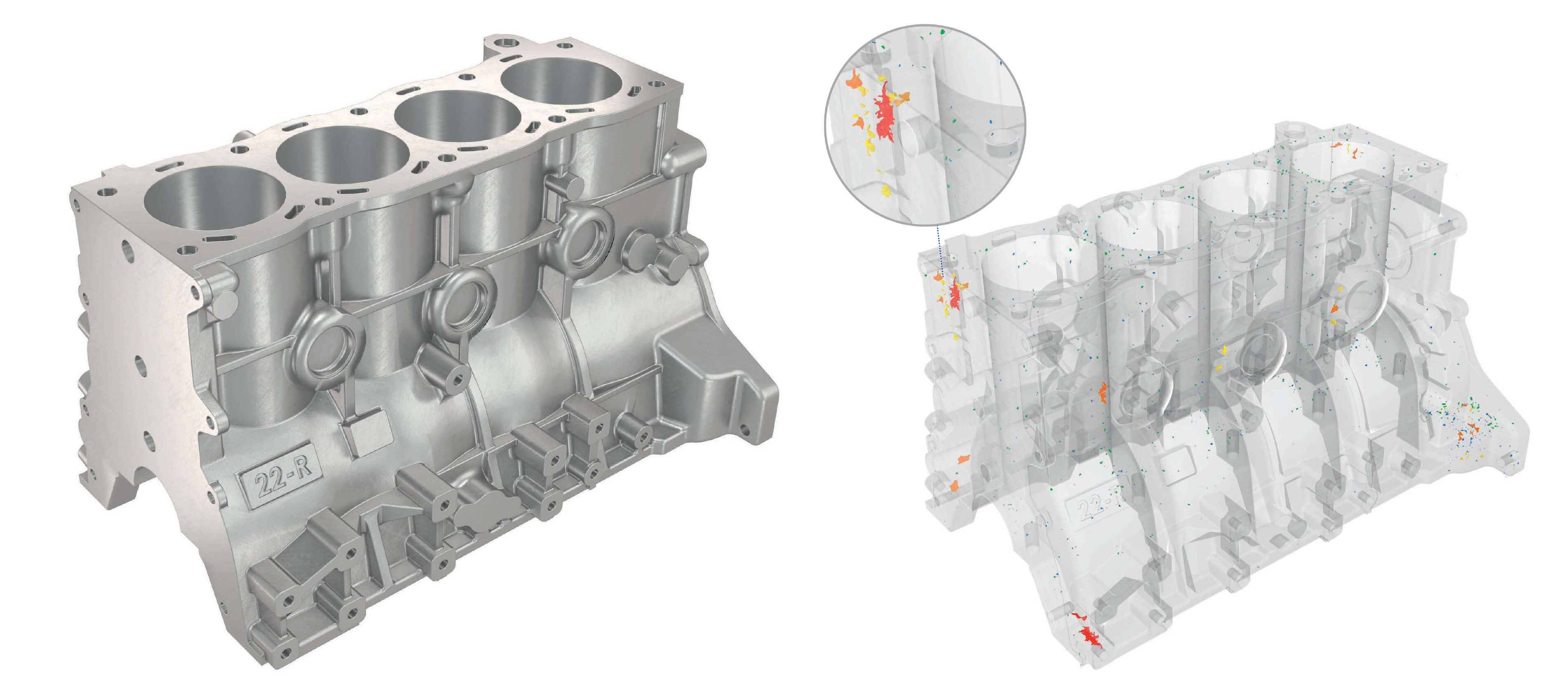

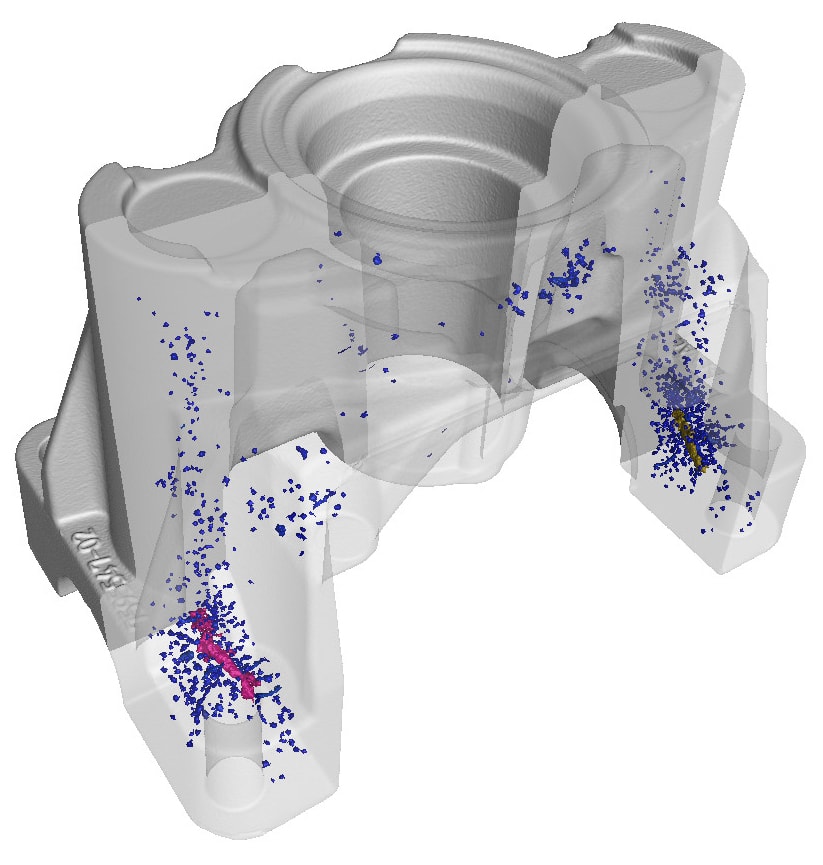

תמונה 1: דוגמה להדמיית CT (רנטגן תלת ממדי) של חברת Zeiss הגרמנית לאבחון פגמים פנימיים במוצר.

דמיינו לעצמכם עולם בו ביקור אצל רופא היה כולל, לכל היותר, בדיקה גופנית חיצונית. אין רנטגן, אולטרסאונד, CT ובטח שלא MRI. עולם בו כל הדיאגנוסטיקה הייתה מתבצעת לפי מדדים חיצוניים. בעיות פנימיות לא היו מתגלות בזמן, לא זוכות לטיפול, והנזק – גדול עוד יותר מנזקי הקורונה.

בבואנו לבחון מוצר פלסטיק אנחנו מסתמכים לרוב על שיטות עיוורות שכאלו. מודדים מידות חיצוניות, עמידות בטולרנסים וממשיכים הלאה. על חוזק החלק אנחנו למדים מדף הנתונים היבש שלו ומניחים שבתהליך ההזרקה חל מילוי מלא של התבנית ללא פגמים.

למרות כל החשיבה החיובית, המציאות אינה כזאת. פגמים וחללים פנימיים קיימים במוצר הסופי, אלו נובעים ממילוי לא תקין של התבנית וממיצוק היתך בשלב מוקדם מידי. ככול שהמוצר מורכב, כך עולה הסיכוי לבעיות איכות וכך גובר מחיר העלות של הטעות. הפגמים הפנימיים יכולים לגרום למוצרים חלשים מכנית ולכשל בנקודות קריטיות בתפקוד המוצר ובתהליכי ההמשך. יישומים מורכבים, כדוגמת אלו שחיי אדם תלויים בחלקם, לא יכולים להרשות לעצמם כשלים כגון אלו.

את המציאות הזו ניתן לשנות בעזרת ציוד טכנולוגי מתקדם, מבוסס CT (רנטגן תלת ממדי), שיצא לאחרונה לתעשייה ועונה לשם METROTOM 1500. את הטכנולוגיה השיקה חברתZEISS הגרמנית הידועה ביכולות טכניות ומקצועיות מהמובילות בעולם. בעזרתה ניתן לבצע סריקה תלת ממדית של המוצר. זו חושפת פגמים פנימיים שאינם נראים על פני השטח כגון נקבוביות, תכלילים או חורי הצטמקות. הבדיקה נעשית בסריקה בודדת אחת. היא מהירה ומאפשרת לחשוף את הפגמים ללא הרס של המוצר. כך נוכל לעבוד עם החלק בתהליכי המשך, בוודאות גבוהה לגבי איכותו, כבר בשלבי הייצור המוקדמים.

בדיקות איכות שכאלו חשובות במיוחד עבור יצרנים המייצרים חלקים דקים ושבריריים המיועדים לתעשיית התעופה והרכב. בתחומים אלו אין די בזיהוי נוכחות הפגם אלא יש חשיבות במיקום ובממדים המדוייקים שלו. זאת בכדי לעמוד בתקנים המחמירים ביותר המקובלים בתחום.

פתרונות הטומוגרפיה הממוחשבת של ZEISS לא מוגבלים רק להערכת מיקום וממדי הפגם המדוייקים. בעזרתם ניתן גם להעריך איך פגמים מסוגים שונים ישפיעו על שלבי עיבוד מתקדמים של החלק.

תוכנת ההערכה של ZEISS לזיהוי פגמים אוטומטיים (ZADD) מספקת בנוסף לזיהוי הפגמים גם פונקציית ההערכה. זו מבצעת חישובים בהתאם לסריקה ובהתאם לתהליכי עיבוד נוספים, ומעריכה האם הפגם שזוהה בסריקה יגרום לבעיות בשלבי העיבוד המאוחרים יותר. כך יש ליצרן כלי מעשי למיון חלקים באופן אמין במיוחד.

כלי תכנות נוסף ומשמעותי הוא תוכנת ניהול הנתונים ZEISS PiWeb. בעזרתה ניתן להבין אילו שינויים יש לעשות בתהליך הייצור על מנת להימנע מהפגמים. במקרה בו נרצה לבדוק חלקים לאיתור סטיות גיאומטריות חיצוניות, משפחת המכשירים של ZEISS יכולה לבצע גם זאת.

חברת ATS, נציגתה הבלעדית של חטיבת Zeiss Industrial Metrology בישראל, מציעה פתרון שלם, הטמעה, תמיכה, שרות ותחזוקה למכונות ה-CT התעשייתיות. המערכת המתקדמת מוצגת באולם התצוגה בנתניה ומאפשרת לתעשייה להגיע ולהתרשם מיכולותיה וביצועיה.

למידע נוסף:

ATS, ho**@****co.il, www.ats.co.il, 09-957-4111