שיתוף פעולה של Nordmeccanica ו-Dow Chemical הוליד הדבקה נטולת סולבנטים חדשה, בעלת מנגנון ההקשיה שמתחיל רק בהצמדת היריעות יחד

4 נובמבר, 2019

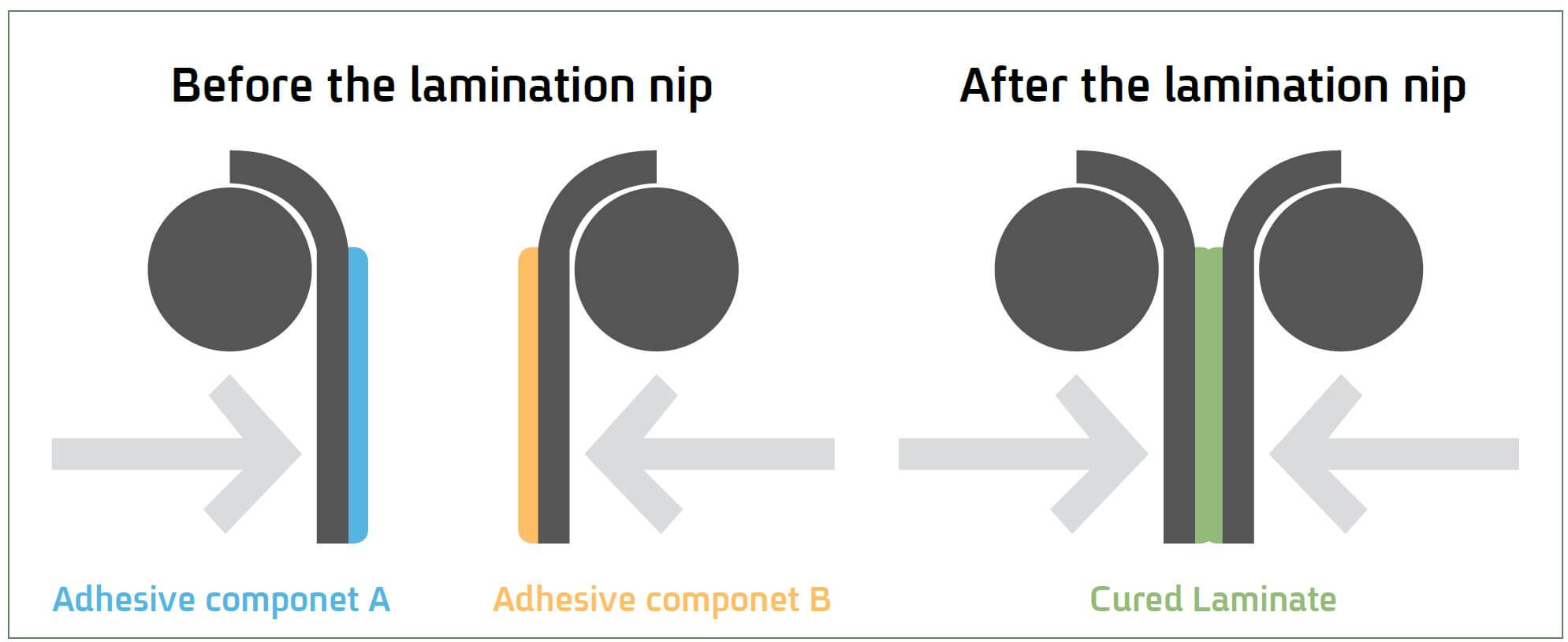

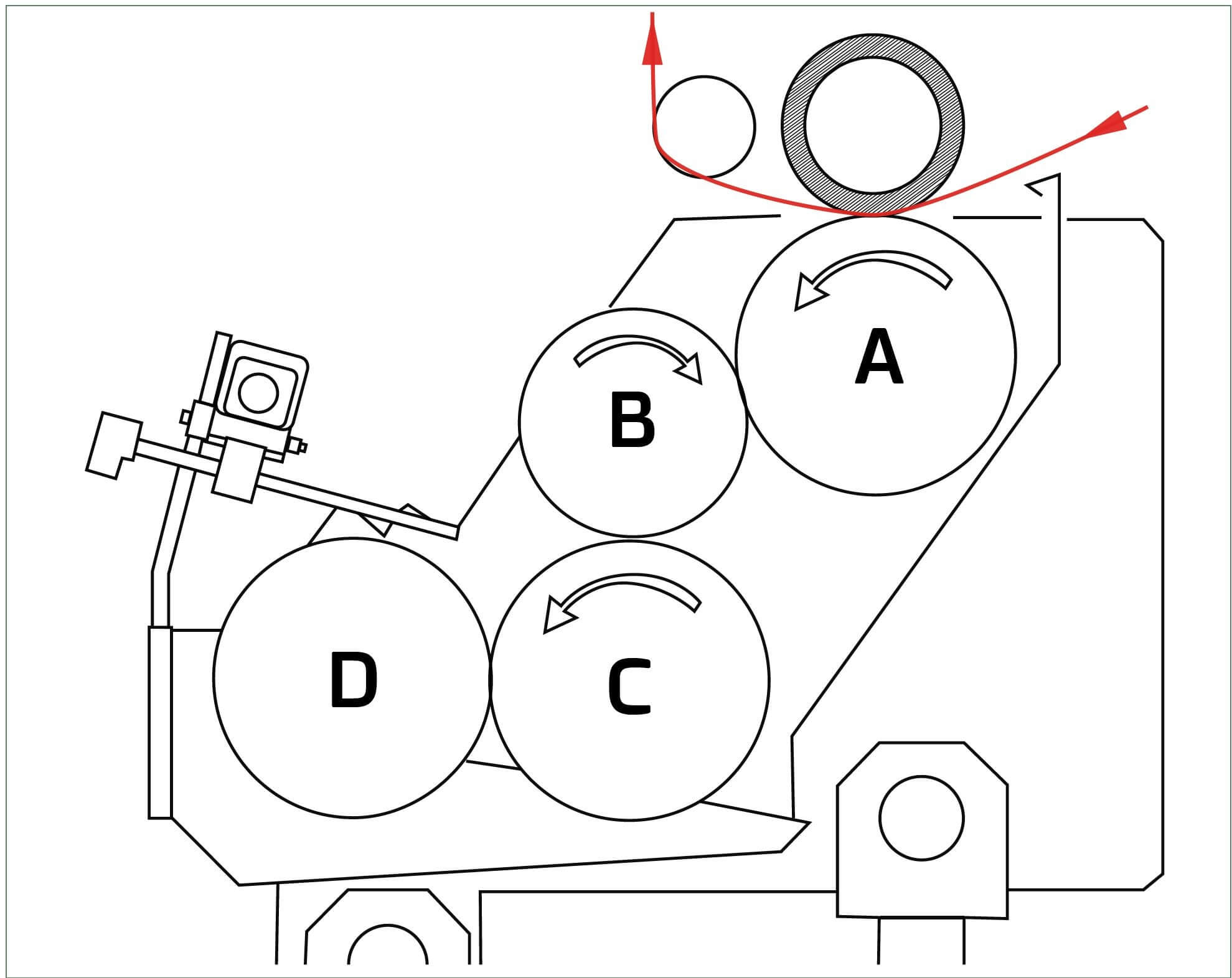

תמונה 1: שרטוט סכמתי של הלמינטור מדגם Duplex SL1 Shot הבנוי משתי יחידות ציפוי עם בקרות כמות אוטומטית לכל יחידה, ועם מערכות הזנת היריעות- Unwind והגלילה Rewind במרכז.

קשה למצוא תחליף ללמינציה. האפשרות לשלב שני סוגי יריעות שונים ללמינט אחד מאפשר השגה של תכונות שכמעט לא אפשרי להגיע אליהן ביריעה בודדת. פיתוחים חדשים צוברים תאוצה בעולם הלמינציה עקב מגמת הקיימות שדורשת חשיבה מחדש על כל נושא הדבקת היריעות. בינן, שימוש הולך וגובר ביריעות BOPE וכן מתיחה חד כיוונית על מנת לקבל מוצרים הניתנים למיחזור.

מבנה הדבק להדבקה של יריעות רב שכבתיות

כיום, נפוצים בשימוש שלושה סוגים של דבקים המאפשרים לנו לקבל יריעות רב שכבתיות עם תכונות מגוונות:

לשלושת סוגי הדבקים הללו מוסיפים מקשה על בסיס Isocyanate, הגורם להקשיית הדבק ולקבלת תכונות ההדבקה והחוזק הנדרשות. בכל סוגי הדבק הללו יש לערבב מראש את שני המרכיבים ולהזין אותם למערך הציפוי, לשם מריחה על אחת היריעות.

במקרה של דבקים מומסים בממיס אורגני או בתרחיף מימי, לאחר ציפוי הדבק על היריעה יש לנדף את הממיסים או המים בתנור המזרים אוויר חם על פני הדבק. תהליך הייבוש מצריך השקעת אנרגיה רבה. בשימוש בדבקים ללא ממיסים (Solvent less) אין צורך בייבוש כלשהו והיריעות מוצמדות אחת לשנייה מיד לאחר ציפוי הדבק.

מגמת הקיימות המתגברת מעלה לדיון שימוש בדבקים ידידותיים יותר לסביבה, כגון, דבקים על בסיסי ממסים מימיים וכן דבקים שאינם צריכים ממסים כלל (SL – Solvent Less).

תכונות הדבקים לסוגיהם

העדר או נוכחות ממס, וסוגו (מים או ממס אורגני) משפיעים על תכונות ההדבקה, היישום ואופן העבודה:

עיצוב מהפכני בלמינטור לדבקים ללא ממיסים

סיבות אלה הובילו את החברות Nordmeccanica ו-Dow Chemical לשתף פעולה בפיתוח של מיזם חדש הכולל מכונת למינציה עם שיטת יישום חדשה של דבק, וסדרת דבקים מתאימים.

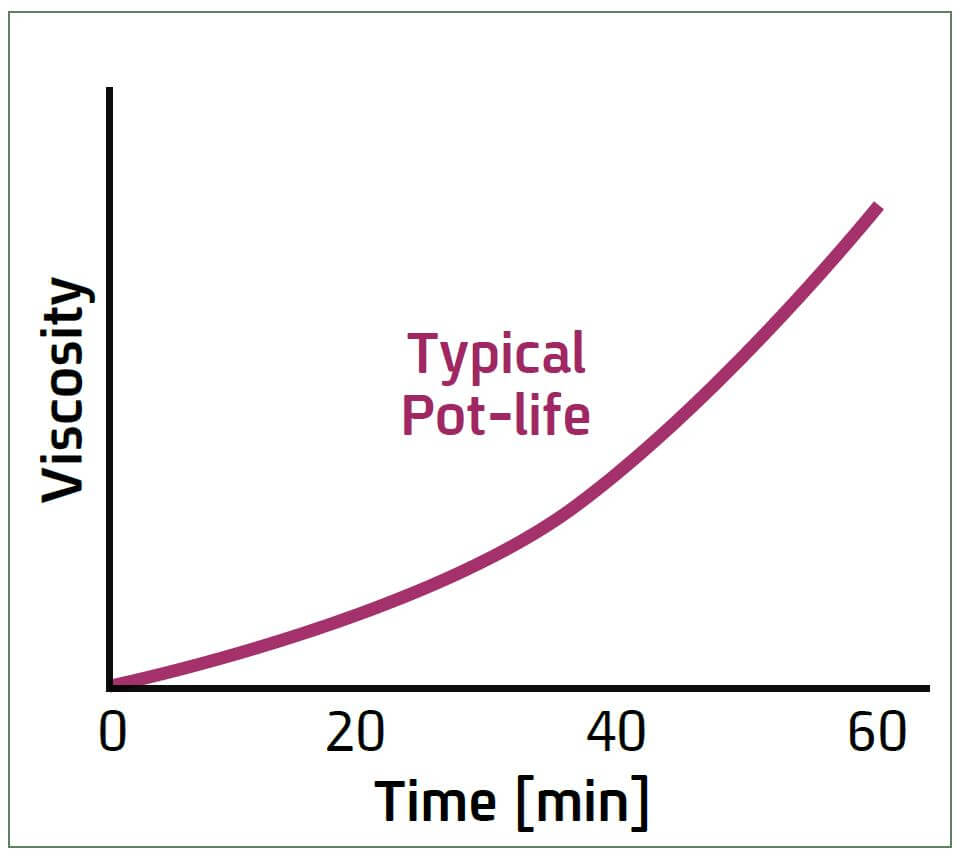

הדבקים על בסיס PU / פוליאסטר והמקשה (co reactant) על בסיס Isocyante מיושמים על היריעות על ידי שני ראשי ציפוי שונים. מרכיב אחד של הדבק מצפה יריעה אחת, ואילו המקשה מיושם על היריעה השנייה כמתואר בתמונה 1. בצורת עבודה חדשנית זו יש, אמנם, תחנת ציפוי נוספת בהשוואה ללמינטורים SL הנפוצים, אך מתקבלות שלל תכונות שמתגברות על המגבלות המבניות של השיטה הקיימת.

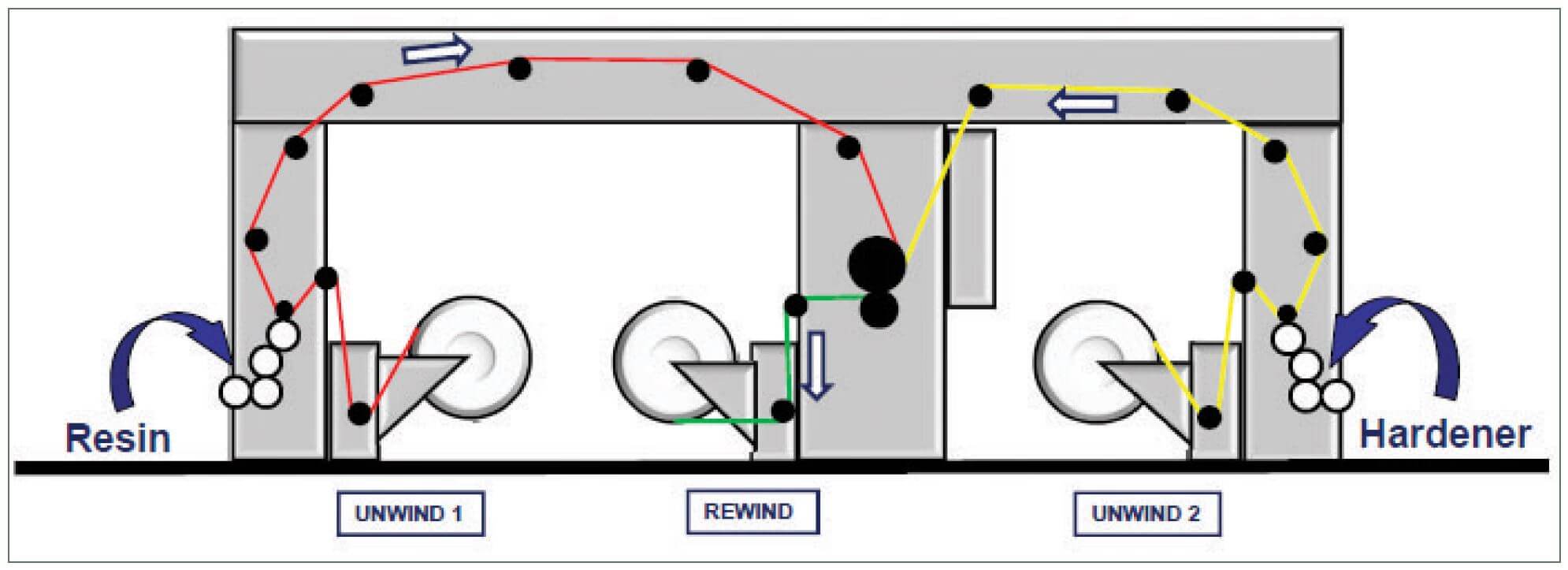

לאחר מריחת החומרים על כל יריעה בנפרד, היריעות מוצמדות זו לזו. שני מרכיבי הדבק מתחברים יחדיו ויוצרים את תערובת הדבק שמתחילה, רק בשלב זה, בתהליך ההקשיה והצילוב (תמונה 2).

תמונה 2: שתי היריעות עם שני מרכיבי הדבק בנפרד (תמונה שמאלית), ולאחר ההצמדה ביניהן (תמונה ימנית).

יתרונות בהשוואה ללמינצייית SL רגילה

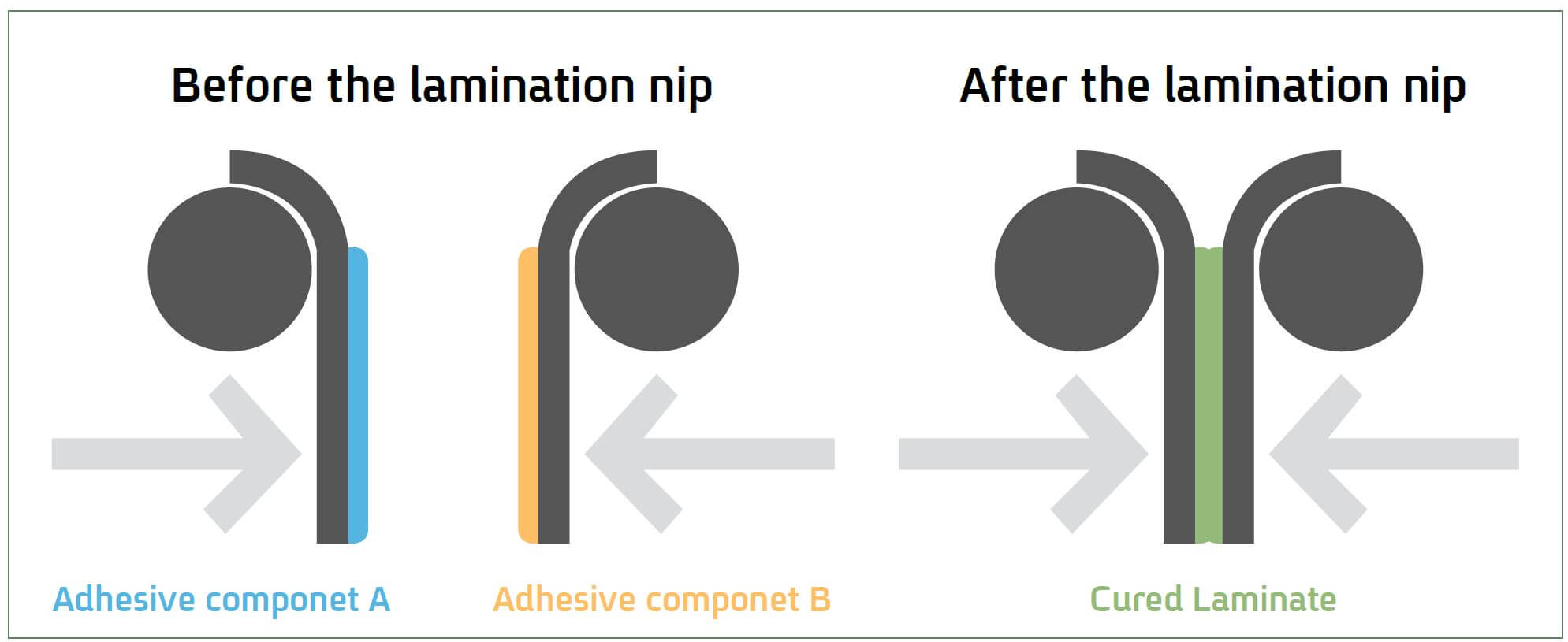

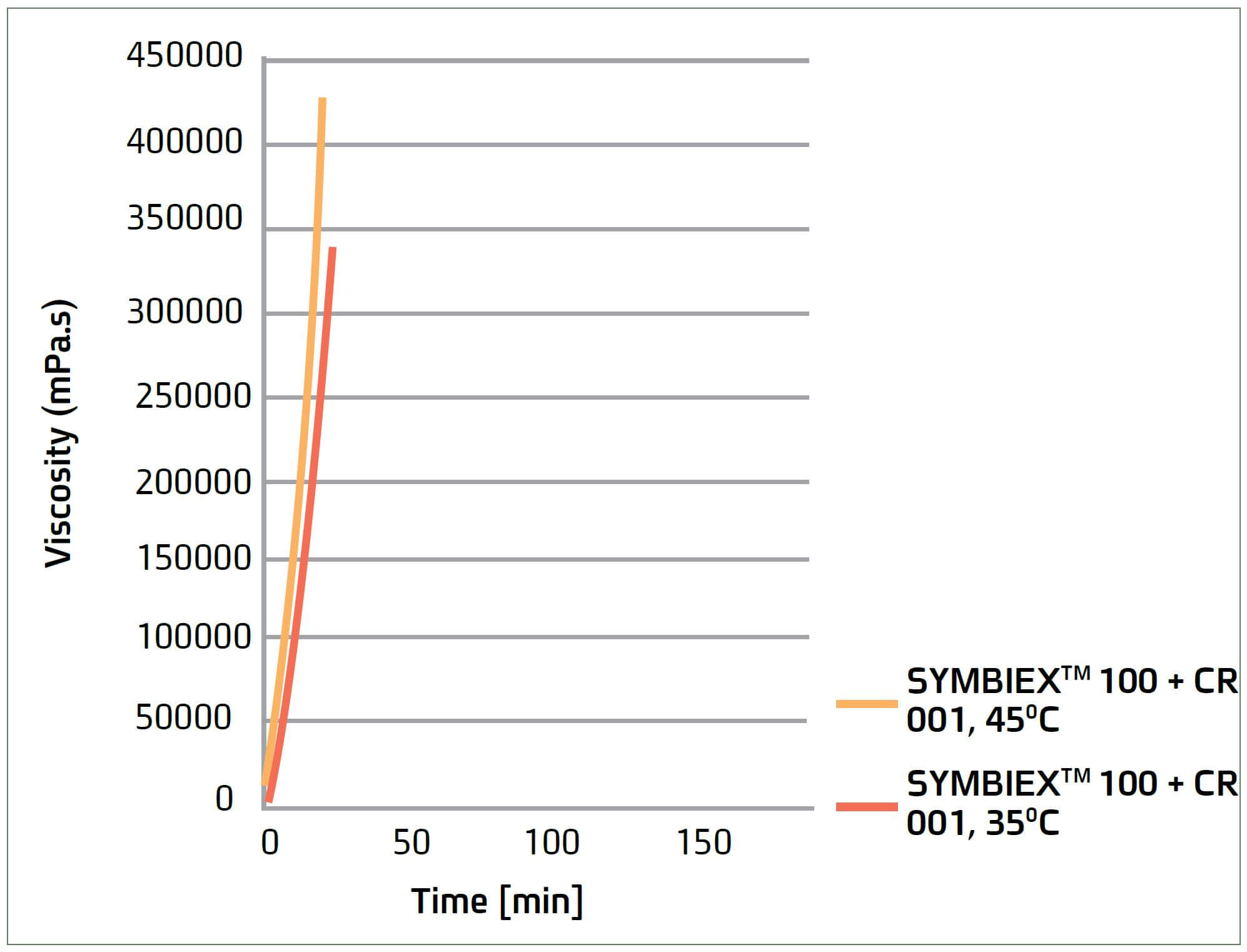

בתהליך העבודה הסטנדרטי, במכונות הקיימות, שני מרכיבי הדבק מוזנים ליחידת הציפוי ע"י שתי משאבות שקובעות את יחס הערבוב שלהם. הערבוב נעשה ביחידה עם מערבל סטטי שממנו הדבק מוזן למכונה. באופן זה הריאקציה בין שני המרכיבים מתחילה מידית והדבק נהיה שמיש לציפוי. זמן התגובה של הדבק הרגיל הוא כ-30-40 דקות, לאחר מכן צמיגות הדבק עולה באופן חד והדבק אינו שמיש יותר (תמונה 3).

תמונה 3: שינוי בצמיגות הדבק ביישומי SL כתלות בזמן. לאחר 30 דקות הדבק התקשה ואינו שמיש.

הטכנולוגיה החדשה מסייעת הפתרון מגבלה זו משום שתהליך הריאקציה מתחיל רק לאחר הצמדת היריעות זו לזו.

במערכת החדשה לציפוי הדבק (תמונה 4), גלילים C ו-D עשויים פלדה מצופה כרום ותפקידם לבצע מינון ראשוני משלולית הדבק שנמצאת מעליהם. גליל B מצופה בגומי וחתוך לרוחב הציפוי אותו מיישמים על היריעה, צמוד לגליל C, ומקבל מגליל C כמות דבק מדודה. גליל A עשוי מפלדה מצופה כרום מקבל דבק מגליל B ומעביר אותו ליריעה.

תמונה 4: המערכת החדשה לציפוי הדבק נטול הממיסים (SL).

לשיטה החדשה של יישום שני המרכיבים בנפרד בדבק נטול סולבנטים יש יתרונות רבים:

מעקומות הצמיגות של הדבק לאחר הערבוב ניתן ללמוד על מהירות התגובה הגבוהה של מערכת דבקים זו, השונה במידה מהותית מעקומות התגובה של דבק רגיל ללא ממיסים (תמונה 5).

תמונה 5: עקומות הצמיגות של הדבק החדש לאחר הערבוב.

לסיכום,

מערכת למינציה חדשנית זו מהווה התקדמות רבה בפתרון בעיות שהיוו מכשול לשימוש בדבק רגיל נטול ממיסים ותומכת במגמת הקיימות. שיטה זו מאפשרת קיצור משך הזמן שהמוצר המוגמר מתאקלם במחסן היצרן וכך ניתן להעבירו למשלוח למחרת היום. בנוסף הדבר מאפשר הבטחת איכות צמודה ובקרת תהליך מיידית בבדיקת חוזק הדבקה. מתקבל מוצר משופר מבחינת מראה, שקיפות וחוזק הדבקה וזמן עמידת המכונה וזמן הניקוי שלה מתקצרים באופן משמעותי.

בהמשך הדרך צפוי פיתוח של דבקים בעלי עמידות גבוהה ביותר לטמפרטורה גבוהה ולחומרים אגרסיביים.

על הכותב:

חיים תדמור נמנה ב-1972 עם המייסדים של מפעל "צלפ" בקיבוץ נגבה המייצר אריזות גמישות. במשך 25 שנים מילא בצלפ תפקידים שונים בנושאי מיכון וטכנולוגיה. בהמשך עבד כ-14 שנים בחברת הכימיקלים Chemical Dow / Haas and Rohm כמנהל שירות טכני בתחומי דבקים וציפויים לתעשיית האריזה הגמישה. בשש השנים האחרונות עוסק חיים תדמור ביעוץ ובייצוג יצרני מכונות וחומרים לתעשיית האריזה.

ליצירת קשר: ha*********@***il.com