הכנסה ידנית של 18 הברגות פליז לתוך מסגרת פלסטיק זה תהליך יקר ומייגע. השקעה ב- Overmolding לא תמיד כדאית. ריתוך אולטרסאוני מציע חלופה יעילה המקצרת באופן ניכר את זמני המחזור ומחזירה את ההשקעה גם בסדרות קטנות

12 יולי, 2022

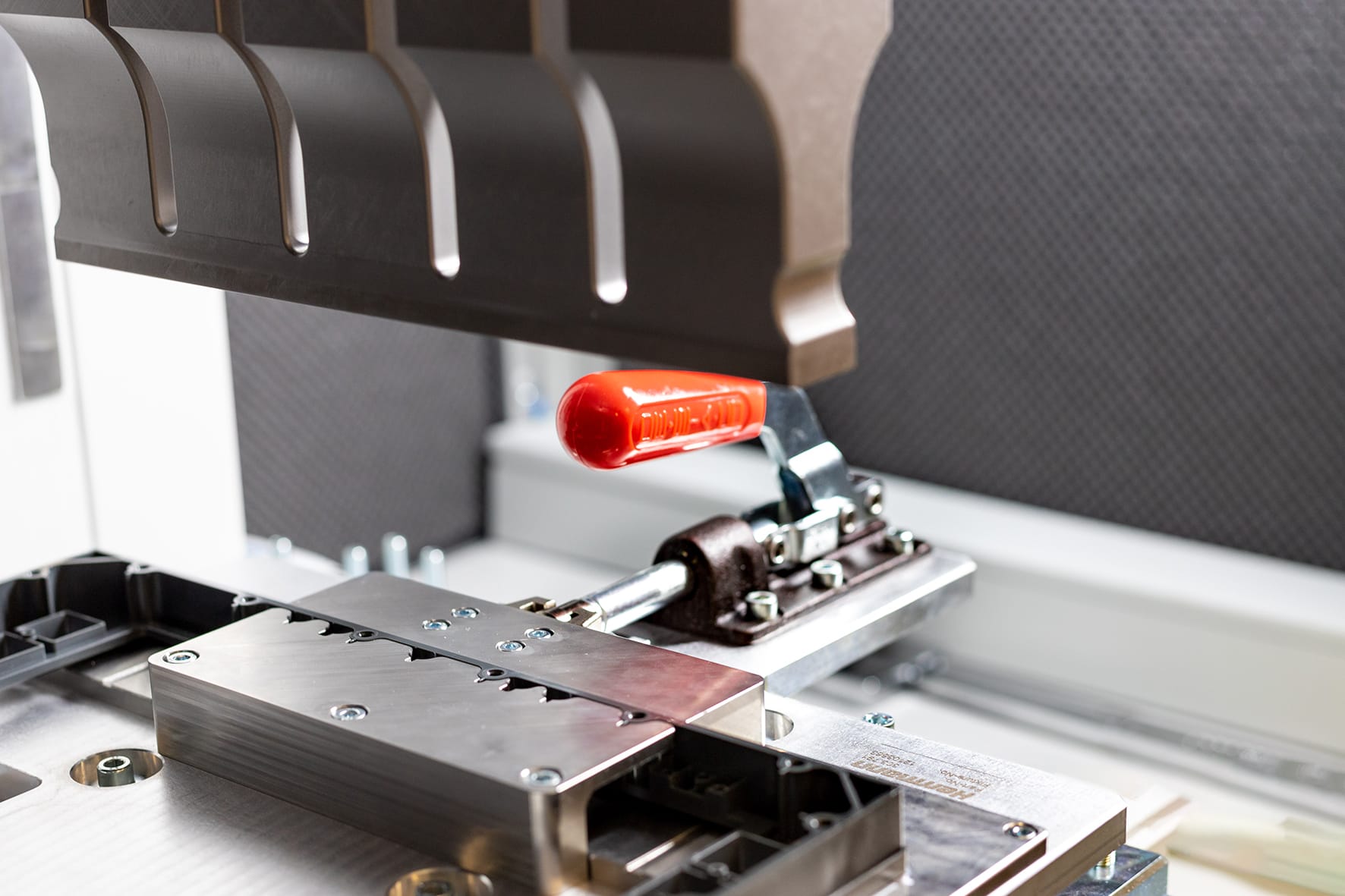

תמונה 1: הברגה נקבית לפני (משמאל) ואחרי תהליך הריתוך (מימין). הטבעה מלאה ואחידה של החיבורים לתוצר סופי אופטימלי.

עם זמני ייצור של יותר משלוש דקות לכל רכיב, התאמת מסגרת פלסטיק הייתה בעבר משימה שלוקחת זמן עבור חברת apra-plast Kunststoffgehäuse-System הגרמנית. הסיבה מאחורי זמני המחזור הארוכים הייתה סך של 18 הברגות פליז נקביות שהיו צריכים להיות מוכנסים למסגרת כל אחד בנפרד באמצעות חום. שינוי לתהליך אוטומטי לא היה כדאי בגלל מספר היחידות הנמוך ותהליך הזרקה ב-Overmolding נשלל גם הוא בשל העלויות הגבוהות.

השיפור המיוחל הגיע בעקבות שיתוף פעולה עם Herrmann Ultraschall המתמחה בריתוך אולטרסאוני. יחד הם פיתחו פתרון לקיצור זמני המחזור וייעול התהליך. המחולל האולטרסאוני מפיק תדרים אולטראסוניים גבוהים. כלי הריתוך, המכונה סונוטרודה (Sonotrode) נע לאזור המבוקש ויוצר וויברציות המפיקות חום נקודתי ישירות בנקודות המגע של שני הרכיבים. הריתוך מתבצע מיידית.

על מנת לבצע ריתוך אולטרסוני יש צורך להתאים את גיאומטרית הסונוטרודה לחלק אותו רוצים לרתך. כדי לייעל את התהליך פיתחו תחילה סונוטרודה שיכול להכניס במקביל את כל ההברגות למסגרת ה-PC בצורה מדויקת. כבר כאן נוצא חיסכון משמעותי בזמן, 18 שלבים צומצמו לארבעה בלבד וזמן המחזור הצטמצם לחמישית מהזמן המקורי.

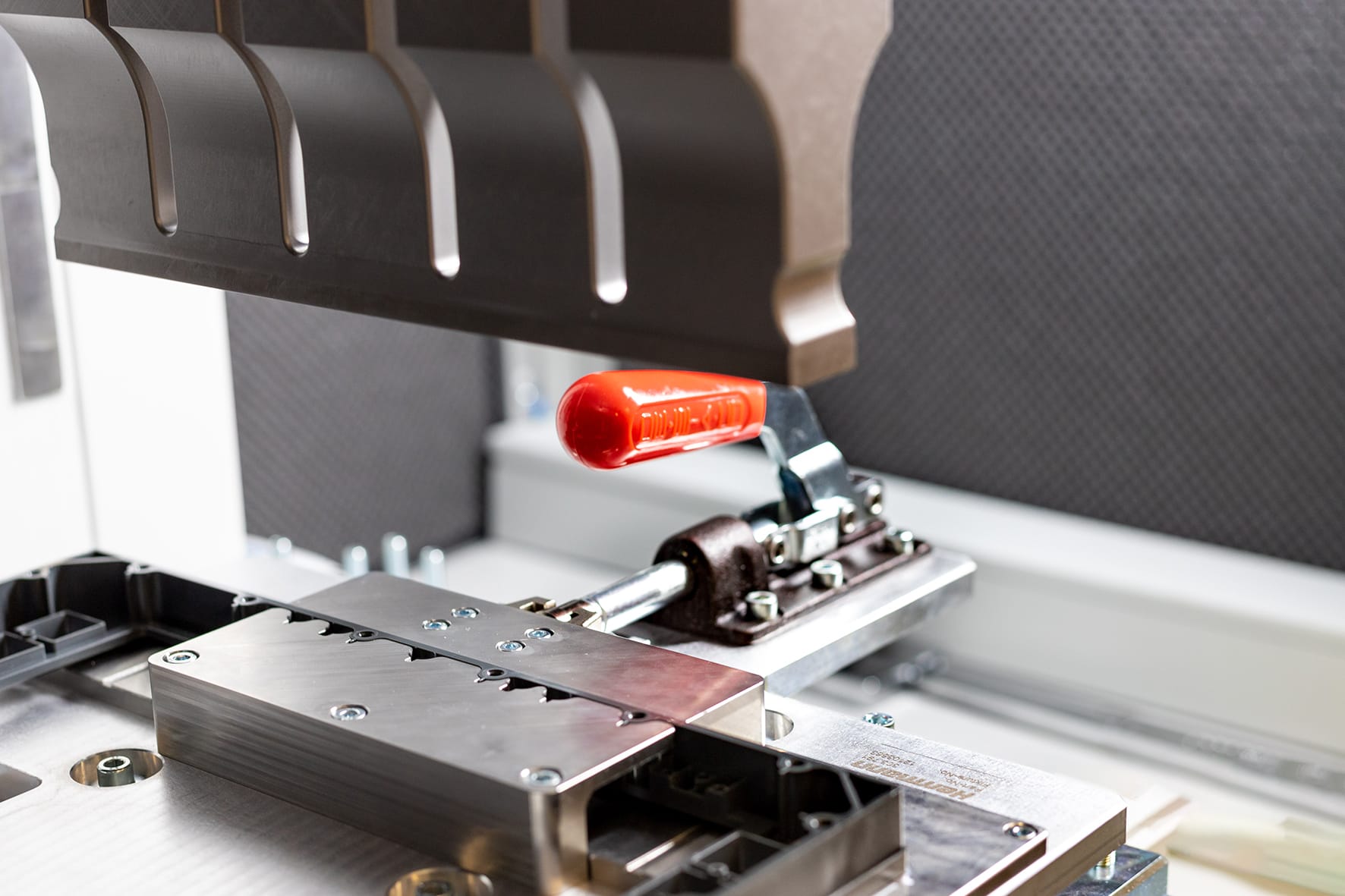

הריתוך התבצע בו-זמנית על פני כל ההברגות בצד אחד של המסגרת. על מנת לקבל את התפקוד הנדרש של המסגרת היה צורך בפני שטח אחידים, ללא חיבורים בולטים. לכן, פותח מתקן מיוחד עם חריצים המאפשר למשתמש להכניס את החלק לתוך המתקן, להדק אותו למקומו ולרתך את הצד הראשון של המסגרת. לאחר מכן החלק מסובב ומהודק מחדש לריתוך הצד השני. תהליך זה מאפשר להברגות להיות מוטמעות לחלוטין במסגרת באופן מלא ואחיד.

את הציוד האולטרסאוני ניתן לרתום לפרוייקטים נוספים. כל שצריך הוא החלפה של סונוטרודה כך שתתאים לגיאומטריית החלק. להפחתת זמן ההשבתה של מכונת הריתוך, מערכת החלפה מהירה מאפשרת לשנות את הסונוטרודה תוך דקות ספורות.

נוחות שימוש זו עודדה את החברה לבצע פרויקט נוסף לצד ריתוך מסגרות הפלסטיק: חיבור חלון בדיקה שקוף, העשוי PMMA, למארז פלסטיק שמשמש מכשיר מדידה. החיבור חייב להיות אטום למים להבטחת תפקוד תקין. בעבר נעשה החיבור על ידי הדבקה ידנית שיצרה בועות אוויר המסקנות את האטימות. הרכיבים היו זזים ממקומם ונראות המוצר הסופי נפגעה. השימוש בריתוך אולטרסאוני יוצר איטום הרמטי, הדיר ומבטיח נראות מצוינת שלא הושגה קודם לכן.

תמונה 2: מסגרת הפלסטיק מהודקת במתקן שפותח במיוחד לתהליך הריתוך להטמעת הברגות הפליז באופן מלא ואחיד.

שני הפתרונות שהוצגו כאן היו הראשונים מסוגם בריתוך אולטרסואני בו התנסתה החברה הגרמנית. הכשרה בסיסית מעמיקה, וייעוץ טכני ופיננסי לגבי החזר ההשקעה, היו קריטיים להחלטה להיכנס לפרויקט. Herrmann Ultraschall ליוו את הפרויקט הזה מראשיתו, כולל אפיון דרישת הלקוח, ייעוץ, תכנון משותף, אופטימיזציה, יצירת אב-טיפוס לפני הייצור, הגדרת פרמטרי הריתוך ושירותי הכשרה והדרכה. בישראל ניתן השירות על ידי הצוות המיומן של SU-PAD המייצגת את החברה.

למידע נוסף,

SU-PAD, איתי שבתאי,

it**@****ad.com ,052-233-3796

ספקים המופיעים בכתבה: