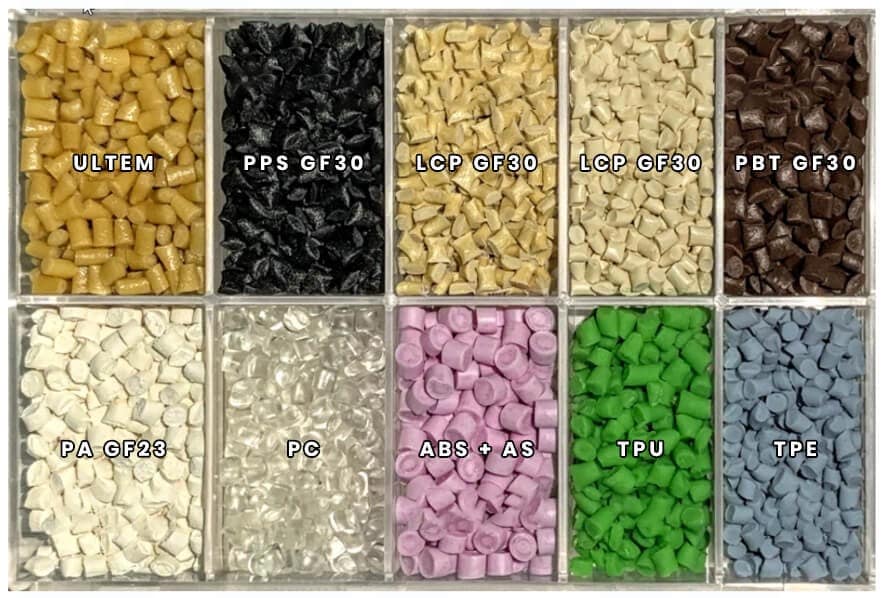

החברה היפנית מציעה פתרון המהווה את השלב האחרון בתהליך מיחזור פנים מפעלי. למכונה בודדת שתי עמדות עבודה נפרדות הניתנות להתאמה לחומרים הדורשים קצב קירור איטי או מהיר

תמונה 1: RP-32DE מתוצרת MSK היפנית, הכולל שתי עמדות עבודה נפרדות: ישיר ומורחבת.

מפעלים רבים משלבים חומר ממוחזר באופן שיגרתי על רצפת הייצור שלהם וחוסכים כך חומר גלם וכסף. חברת MSK היפנית הוותיקה מציעה לתעשיית הפלסטיק פלסטו-קומפקטור המשלב מערכת קירור באוויר חסכונית באנרגיה, לייצור חומר גלם ממוחזר שאינו נפגע בתכונותיו עקב חימום יתר.

פלסטו-קומפקטור – השלב האחרון בתהליך המיחזור

הפלסטו-קומפקטור מהווה שלב אחרון בתהליך טיפול בחומר הגלם הממוחזר (אנגוסים, ראנרים ופחת פנים מפעלי) הכולל גריסה וייבוש. שילובו בסוף תהליך העיבוד מאפשר קבלת מוצרים עם מינימום בעיות איכות אופייניות הנגרמות משילוב חומר ממוחזר. יתרונותיו טמונים בתהליך הדחיסה לגרגרים המתבצע בטמפרטורה הנמוכה מנקודת התכה של החומר הממוחזר.

הפלסטו-קומפקטור חסכוני במיוחד באנרגיה ואינו דורש חיבור לתשתית קירור במים. למעשה הוא משלב מערכת קירור בעזרת אוויר העדיפה על קירור במים, המסייעת לקבלת חומר בעל ערכי חוזק מתיחה, גמישות, חוזק בכפיפה, גמישות ו-MFI רצויים.

התאמת החיתוך והקירור לחומרי גלם שונים

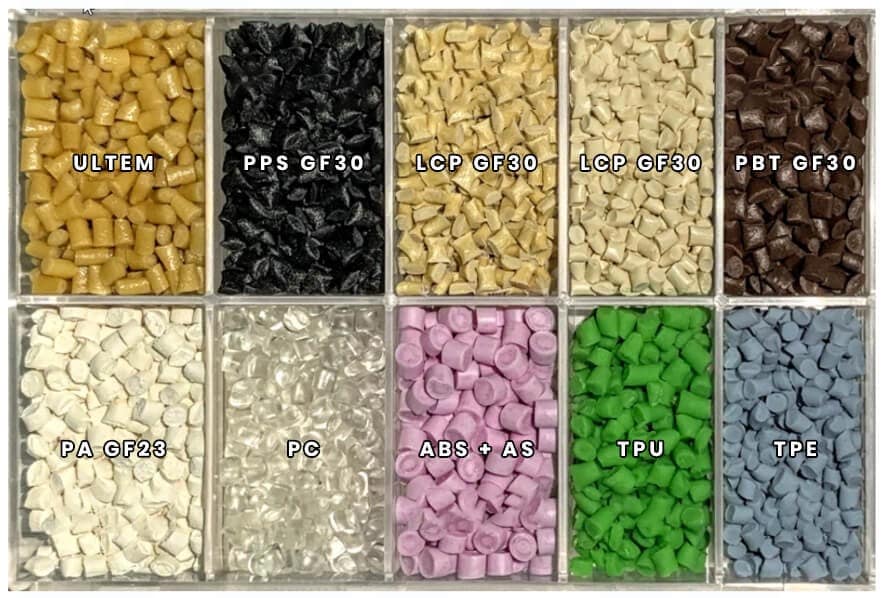

החומר המופק מתקבל בגרגרים בקוטר שבין 1 ל-3 מילימטרים, ובאורך של 1.5-5 מילימטרים. התפוקה נעה בין 10 ל-20 ק"ג לשעה ותלויה בין היתר גם בדחיסות חומר הגלם המטופל. ניתן להפעיל את הפלסטו-קומפקטור בשני מצבי פעילות: ישיר ומורחב. עבודה ישירה עושה שימוש במערכת קירור ואמצעי חיתוך קבועים שלא ניתנים להתאמה. היא מתאימה לרוב סוגי החומרים כגון PC, PP, PE, ABS LPC, שמתאפיינים בזמן קירור מהיר. לעומתו, אופן הפעולה המורחב כולל מערכת קירור ואמצעי חיתוך הניתנים להתאמה ומאפשרים זמן קירור ארוך יותר האופייני לחומרים כמו PP, ניילון, TPU POM.

מגוון חומרי הגלם המעובדים בעזרת המכונה.

שתי עמדות עבודה במכשיר אחד

לפלסטו-קומפקטור שתי עמדות עבודה נפרדות, המאפשרות הפעלת שני תהליכי עיבוד שונים בו זמנית, או הכפלת תפוקת תהליך בודד. ניתן לשלב בתהליך הזנה גם מערכת מינון ותיסוף של מאסטרבאץ' לשידרוג תכונות של החומר הממוחזר. ניתן לקבל את הציוד עם עמדות עבודה לקירור ארוך או קצר לפי בחירה.

למידע נוסף:

Poly-M, משה הנדל, 052-820-8136, mo***@*******co.il