פיתוח תהליך חדשני מאפשר מעתה לקבל PET ממוחזר באיכות גבוהה העומדת בתקני מזון מחמירים. החומר הממוחזר נקי במיוחד, למרות שמקורו בחומרים באיכות נמוכה מאוד הודות לטכנולוגיית ®VACUNITE ושימוש ב-SSP – פוליקונדנסציה במצב מוצק של היתך ה-PET לגרגרים גבישיים ואיכותיים

10 מאי, 2019

ארגוני איכות סביבה וחוקים בינלאומיים דורשים הכנסה של אחוז הולך ועולה של חומרים ממוחזרים לתוך מוצרי צריכה סופיים וכך הדרישה לחומר ממוחזר איכותי מתגברת. למגמה זו שתי השלכות מנוגדות. מצד אחד, המודעות הסביבתית גדלה וכך גם קצב איסוף הפלסטיק מהסביבה. מנגד, הפלסטיק הממוחזר יורד באיכותו והוא מורכב גם מחומרים לא הומוגניים, בעלי איכות נמוכה, הפוגעים בתהליך המיחזור. מכאן עולה אתגר חדש למפעלי המיחזור, לספק חומר ממוחזר באיכות גבוהה אשר מקורו בחומרים בעלי איכות נמוכה.

על צורך זה בדיוק ענתה חברת Erema כאשר פיתחה את השלב הבא בתהליך המיחזור ®VACUNITE. תהליך זה, "מבקבוק לבקבוק" מתאים לגרגרי rPET (PET ממוחזר), ומקנה תוצר סופי העומד בדרישות תקני מזון מחמירים. בתהליך מתבצע ניקוי וסילוק חומרים מזהמים ודחיסה של ה-PET לבדו, תוך ניצול מינימלי של אנרגיה לצורך כך. זו הפעם הראשונה בה פותחה מערכת למיחזור PET אשר עומדת בדרישות ובסטנדרטים המחמירים ומאזנת בין האיכות הגבוהה הנדרשת מהמוצר הסופי ובין חומר הגלם ההולך ופוחת באיכותו.

מערכת מיחזור ®PET – VACUNITE

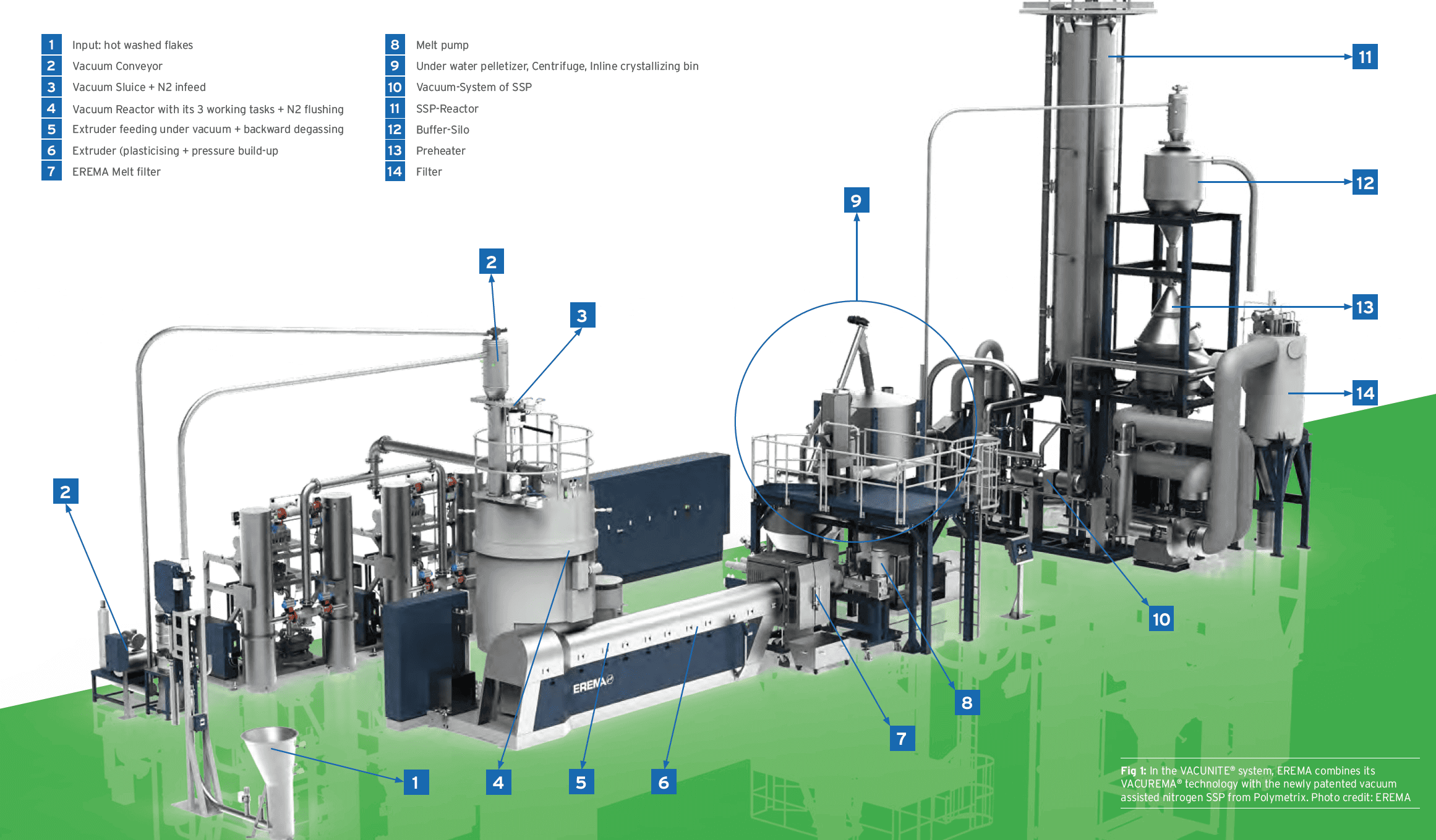

טכנולוגיית ®VACUREMA הבסיסית בעלת תוצאות מוכחות במהלך 20 שנות השימוש בה. היא פותחה במיוחד עבור תהליך ייצור בקבוקים ממוחזרים. שדרוגה התאפשר בעזרת שילובה עם מערכת חדשה ומוגנת פטנט של פוליקונדנסציה במצב מוצק בוואקום (Solid State Polycondensation Vacuum-Assisted) אשר פותחה ע"י חברת Polymetrix עבור חברת EREMA. האינטגרציה החדשה של שתי הטכנולוגיות, בה כל התהליכים התרמיים מבוצעים באווירה מוגנת (חנקן) או בוואקום, מביאה את התוצאות הגבוהות לאיכות הרצויה הנדרשת בשוק (תמונה 1).

תמונה 1: מערכת ה- VACUNITE®ומערכת ה-SSP שחברת Polymetrix תכננה עבור חברת Erema. לשמירה על תוצרי מיחזור PET איכותיים, גם כאשר חומר הגלם אינו נקי.

מפתיתים לגרגרים –על תהליך המיחזור

המוצר הגלם ההתחלתי הינו פתיתים העשויים מבקבוקי PET אשר עברו שטיפה חמה. בסיום התהליך הופכים פתיתים אלו לגרגרים עגולים גבישיים, כמעט ואינם בעלי גוון צהוב, בעלי תכונות צמיגות וניקיון בדומה לחומר בתול.

תחילת התהליך בהזנת הפתיתים מתוך סילו או שק בעזרת מסוע באווירת ואקום לחלקו הראשון של המתקן, המבוסס על טכנולוגיית ®VACUREMA. עוד בזמן שינועם, מוסרת שכבת האבק הדקיקה שעל הפתיתים, שמקורה בתהליך הטחינה שמבוצע תוך כדי שטיפתם, ע"י תהליכים פנאומטיים. האנרגיה שנוצרת באמצעות חיכוך מכאני בעת תהליך ה-®VACUREMA, מושקעת בסילוק וניקוי אבק ושאר חלקיקים מזעריים בצורה טובה יותר מאשר בטכנולוגיות אחרות.

לאחר מכן מוזנים הפתיתים במנות קטנות לתוך משפך ההזנה הנמצא מעל תעלה סגורה שדרכה הם מוזנים לתהליך. התעלה הכרחית על מנת לשמור על רמת ואקום מתאימה למגוב (ריאקטור) הקטנה מ-3 ppm ומסייעת בצימצום הגוון הצהבהב של הפתיתים.

התהליך במגוב אורך כשעה וחצי עד שעתיים, כתלות בתפוקה, ומתרחש בשלושה שלבים. השלב הראשון הינו ב-190°C לערך. טמפרטורה גבוהה זו גורמת לחלקיקים לא רצויים לדפז לפני שטח הפתיתים ומשם להתאדות החוצה. הצפיפות הנפחית בתוך המגוב עולה ל-100% ובנוסף לתהליך ניקוי הזיהומים ותהליך הייבוש, הפתיתים עוברים התגבשות. משם החומר מוזן לאקסטרודר, ללא צורך בייבוש נוסף.

סינון ההיתך

הלחץ הדרוש לסינון ההיתך נבנה בתוך האקסטרודר. מסנן מיוחד של חברת EREMA יכול לסנן חלקיקים עד לגודל של 40 מיקרון. לפילטר זה בעל שטח פנים גדול, אשר מקטין את הלחץ בתוך האקסטרודר, ומונע ממזהמים מוצקים לעבור דרך המסנן.

התגבשות וחיתוך החומר תחת מים

היתך ה-PET המסונן נחתך במים חמים ומועבר מרחק קצרצר לתוך צנטריפוגה, בה הגרגרים מתגבשים בעזרת חום שיורי מבפנים החוצה, ללא צורך בחימום נוסף. קונפיגורציה זו של תהליך ההתגבשות ושליטה בטמפרטורה מאפשרת קצבי התגבשות גבוהים עד 40%. את הגרגרים מזינים תחת אווירת חנקן מגינה לתוך תהליך הפוליקונדנסציה (SSP).

מערכת ה-SSP: פילמור, ניקוי ומניעת הצהבה

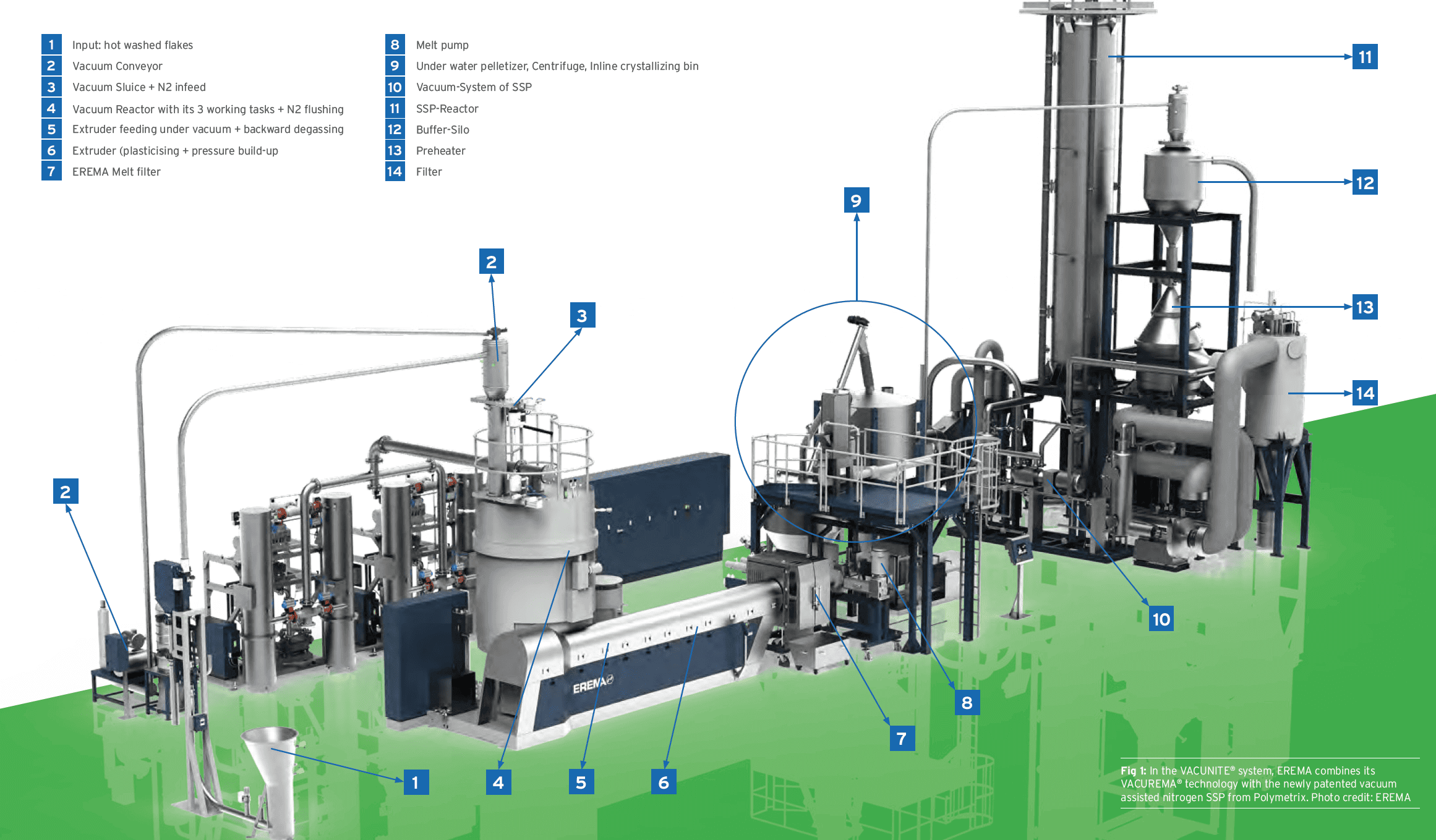

השלב הבא בתהליך הוא מעבר הגרגרים למערכת ה-SSP המבצעת פוליקונדנסציה (פילמור בדחיסה) במצב מוצק, בסביבת וואקום וחנקן. מטרת תהליך זה הוא לשלוט על צמיגות ההיתך הרצויה, לצמצם את הצהבת החומר ולבצע ניקוי נוסף ממזהמים. התהליך כולו פותח במיוחד עבור EREMA ומוגן בפטנט.

תמונה 2: דיאגרמת זרימת תהליך ה-SSP, פוליקונדנסציה במצב מוצק המאפשרת לקבל את הצמיגות הרצויה יחד עם רמת ניקוי גבוהה המתאימה לתקני מגע עם מזון.

בתחילת התהליך מוזנים הגרגרים ממערכת הגיבוש בלחץ למיכל ביניים המצויד בשסתום המפריד בין האווירה החיצונית לאווירת החנקן המוגנת. על מנת למנוע את ההצהבה האופיינית לטמפרטורות תהליך גבוהות, הגרגרים תחילה מחוממים בתנור מקדים עם חנקן ואז מוזנים לתוך ה-SSP (תמונה 2). בעת הזרימה, סופח החנקן אליו מולקולות לא רצויות כגון מים וגליקול ושוטף אותן החוצה. לאחר מכן עובר החנקן טיהור וניתן להכנסה מחדש לתהליך. לבסוף, הגרגרים מתקררים ומנוקים מאבק ומתקבל מוצר אשר עומד בתקני מזון מחמירים ביותר.

תהליך קומפקטי וחסכוני במשאבים

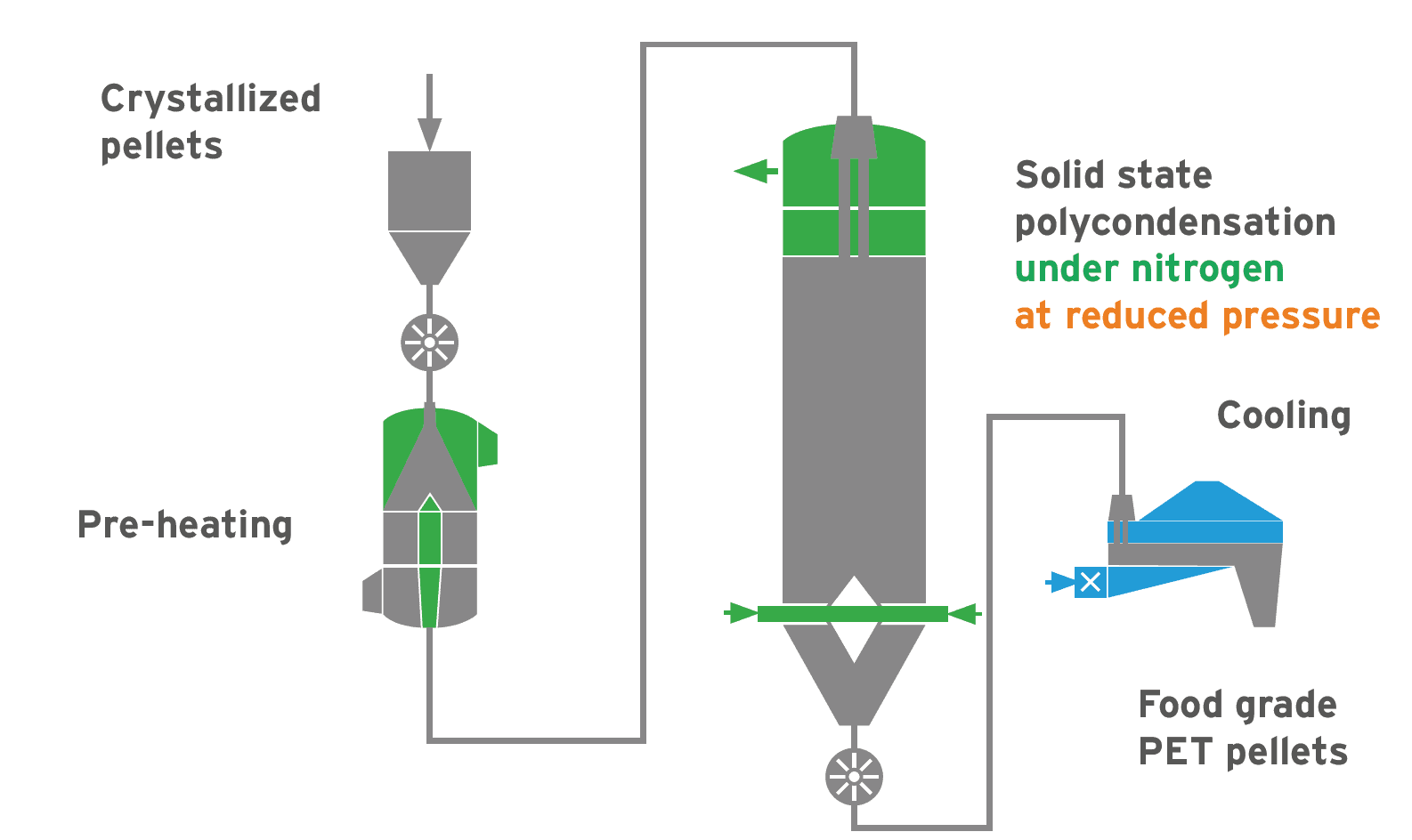

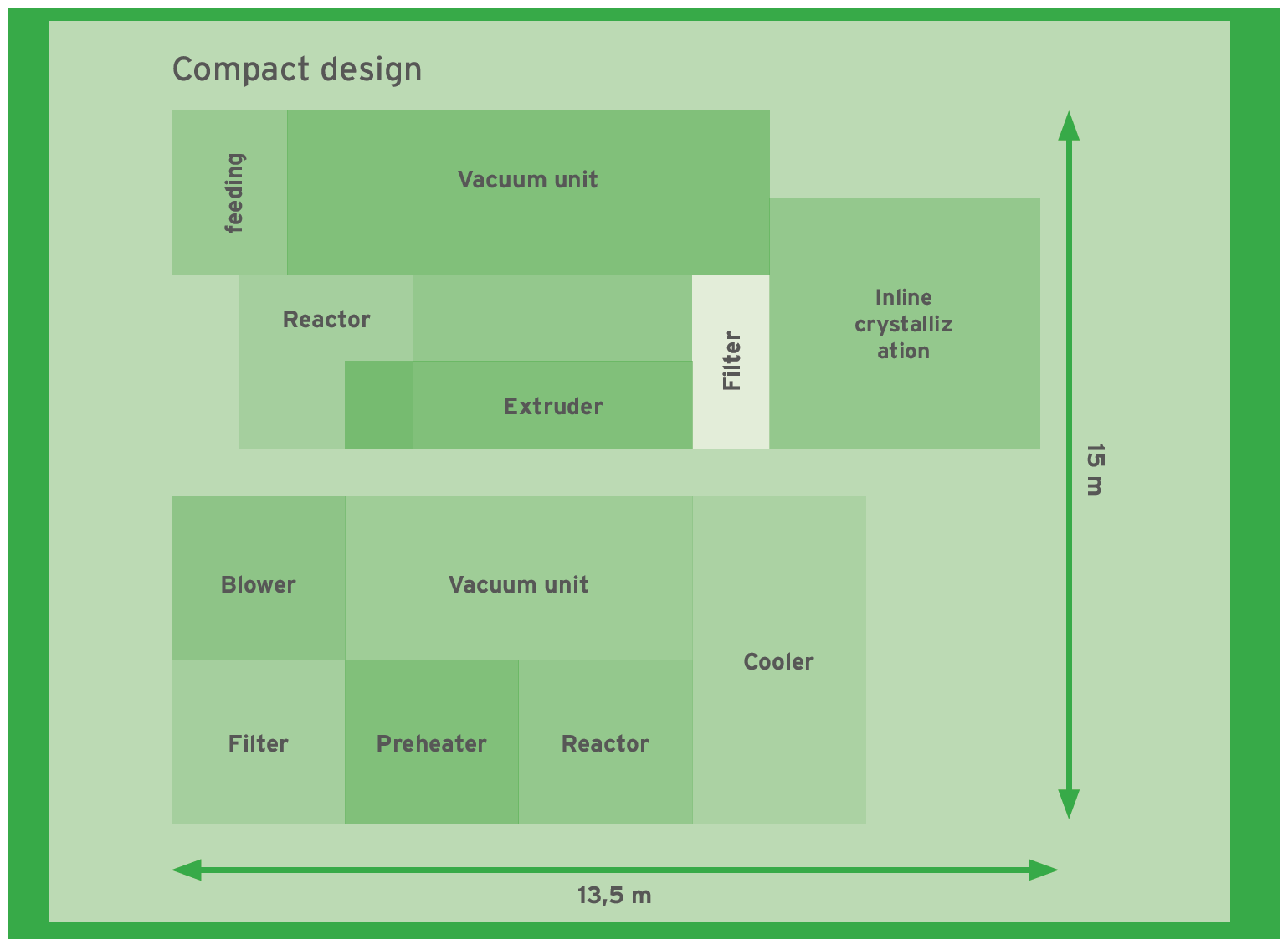

תמונה 3: שרטוט לקונפיגורציה אפשרית של מערכת VACUNITE® ושטח הרצפה הנדרש.

ייחודיות התהליך המתואר היא לא רק בתוצר האיכותי המתקבל בסופו אלא גם בקומפקטיות של הציוד ושטח הרצפה הדרוש. תוצאה זו הושגה ללא התפשרות על איכות התוצאה תוך שילוב אוטומציה שתומכת ומאפשרת זאת. שטח של 50-60 מ"ר בלבד נדרשים עבור תהליך ה-SSP ועוד כ-200 מ"ר עבור התהליך כולו (תמונה 3). התהליך כולו גם חסכוני באנרגיה. צריכה האנרגיה החשמלית עומדת על 0.35 kWh/kg וצריכת החנקן עומדת על 75 Nm3/kg.

לסיכום,

אנחנו עומדים בפתחו של עידן חדש במיחזור ה-PET. הטכנולוגיה מתקדמת ותומכת במגמות הנוכחיות: הגדלת אחוז השימוש בחומרים ממוחזרים ושיפור איכותם. מפעל ה-PET של 'אביב תעשיות מחיזור' אומנם נסגר לאחרונה אבל הטכנולוגיות החדשות מנגישות את השיטה לחברות נוספות ומקדמות אותנו צעד נוסף לשמירה על סביבה נקייה.

לפרטים נוספים: פינטו תעשיות, שחר פינטו, 054-447-3064, sh****@*********co.il