המעבר לעידן התעשייתי הרביעי כבר אינו עניין של בחירה. במוקדם או במאוחר כל חברה בתעשייה תאמץ טכנולוגיה במטרה לשפר את הרווחיות ואת יתרונותיה התחרותיים. האקדמיה הגרמנית למדעי ההנדסה בנתה מודל מסודר המשמש כלי עבודה ממשי לתמיכה בתהליך זה

16 ספטמבר, 2020

הדר פולק

על מעבר לאיסוף נתונים מרצפת הייצור, וניתוח אנליטי, שיטתי ואוטומטי שלהם, דובר רבות. מעבר שכזה יאפשר לנו להפסיק לקבל החלטות מתוך תחושות בטן שלעיתים אינן מדויקות. הוא יחשוף בפנינו תובנות שלא נחשפות בדרכים אחרות ובעזרתן נוכל להתייעל בצורה רוחבית בחברה ולהפוך לארגון אג'ילי – ארגון לומד ומסתגל. אולם השאלה הקשה היא: כיצד ניתן ליישם זאת בקלות ובאופן נכון בתעשייה? כיצד ניתן לאפיין היכן הארגון נמצא מבחינת התאמתו לעידן החדש ומה הדרך הטובה ביותר לקדמו לשם?

ניתוח שיטתי שכזה דורש תחילה מעבר לתהליכי דיגיטציה בהם הופכים נתונים או מידע לפורמט דיגיטלי. בעזרת השימוש בדיגיטציה נוכל לבצע שינויים במודל העסקי של חברה במטרה לשפר את הפריון. שינוים אלו מכונים "טרנספורמציה דיגיטלית" ומביאים אותנו לעידן התעשייתי הרביעי. הם דורשים הכנה רבה ובחינה של רמת מוכנות הארגון.

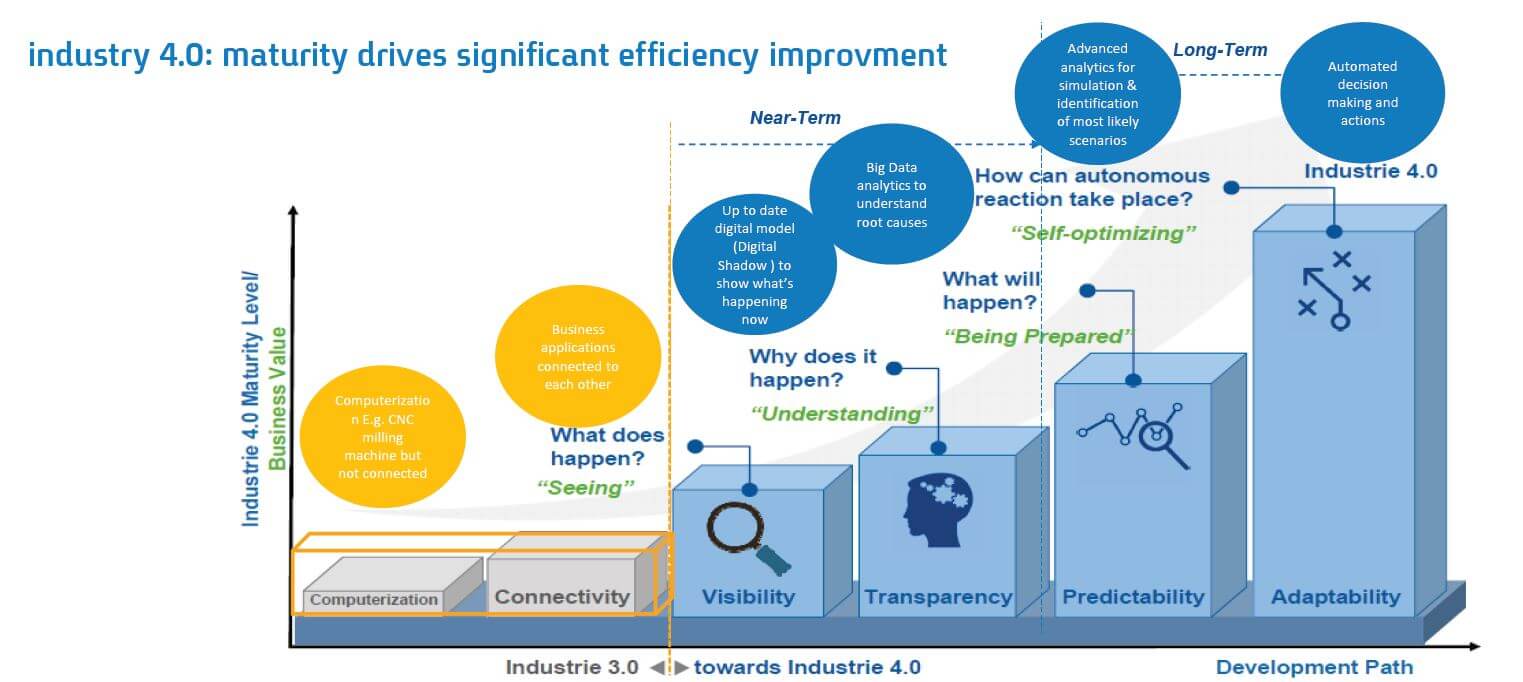

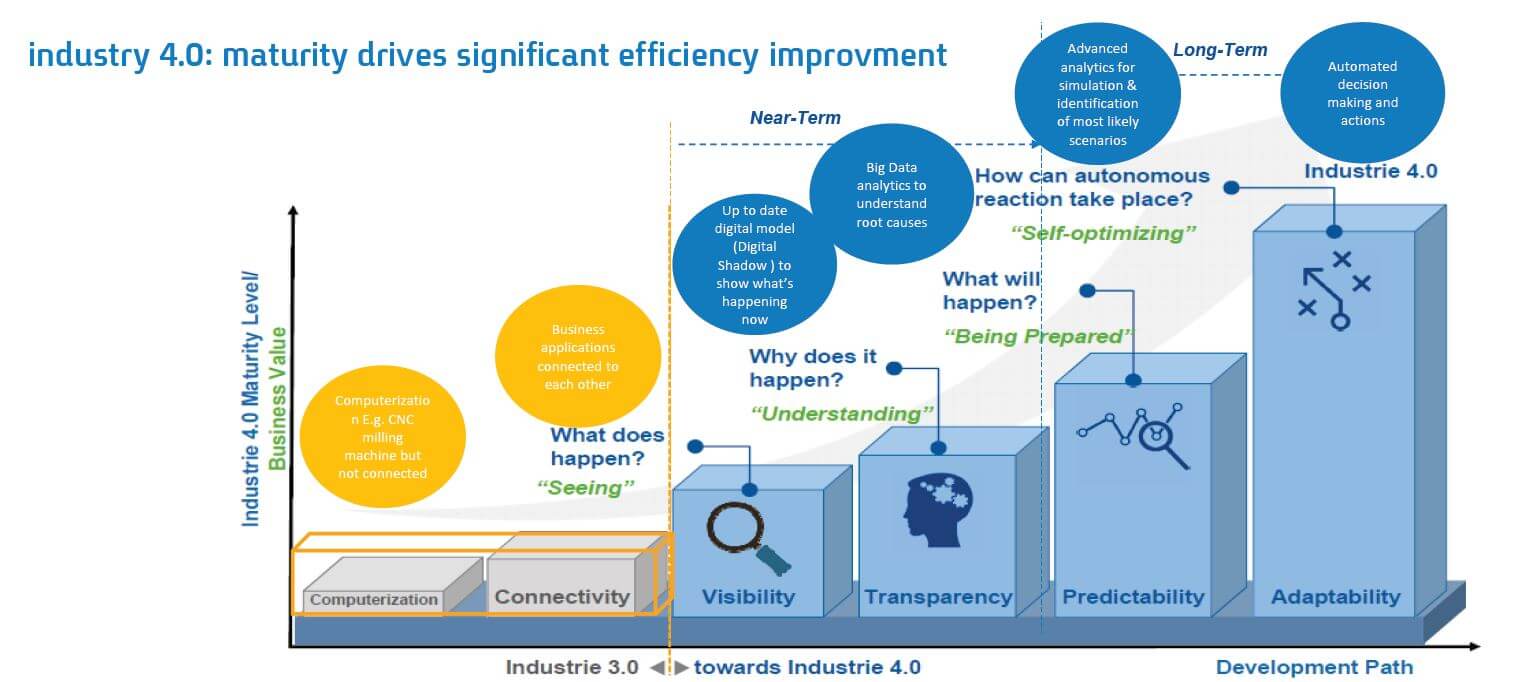

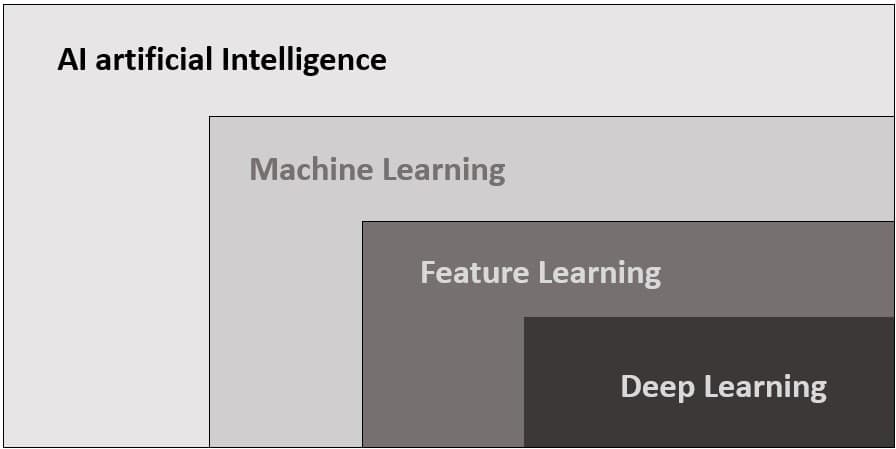

לצורך כך יכולות חברות להיעזר במודל הבשלות (Maturity Index i4.0) של Acatech – האקדמיה הגרמנית למדעי ההנדסה. מודל זה מהווה כלי הבוחן את רמת הבשלות הדיגיטלית הנוכחית של הארגון, מאפשר למשתמש בו להגדיר את המטרות העתידיות ומוליך אותו במסלול סדור לביצוע תהליך טרנספורמציה דיגיטאלית. המטרה היא להגיע לרמת בשלות גבוהה ולקחת חלק במהפכה התעשייתית הרביעית. במודל מוגדרים שישה שלבי בשלות דיגיטלית אותם נפרט כעת:

תמונה 1: ששת שלבי הבשלות הדיגיטלית של Acatech

שלב זה מתמקד במיחשוב הציוד במפעל. לצורך כך נעזרים בחיישנים, בקרים, אקטואטורים ותוכנה. אלו יאפשרו להפוך כל יחידה ברצפת הייצור ליחידה ממוחשבת עצמאית.

חיישן – הוא התקן שחש שינוי בעולם הפיזי וממיר אותו לאותות אלקטרוניים, בעוד שאקטואטור עובד הפוך מחיישן: הוא מקבל אות חשמלי וממיר אותו לאנרגיה ולתנועה. דוגמאות לאקטואטורים שהם רכיבי מכונה הם: מנועים, שסתומים, בוכנות ועוד. בקר – programmable logic controller) PLC) הוא מחשב תעשייתי המחובר לחיישנים ולאקטואטורים במכונה ומיועד לניטור, שליטה ובקרה על פעולות המכונה. על פי הנתונים הנאספים מבצע הבקר החזרת מידע לביצוע פעולות באקטואטורים בזמן אמת.

בעזרת מערכת לבקרת ייצור, נאספים נתונים מתהליכי הייצור נשמרים ומונגשים למפעיל באמצעות ממשק (HCI (Human Computer Interface. מידע זה יעזור בתהליכי קבלת החלטות בתהליכי הייצור. השם המקובל למערכת זו הוא (SCADA (Supervisory Control and Data Acquisition והיא מבצעת "בקרה" על תהליכי הייצור ושומרת את כל הנתונים העולים מהחיישנים ומהבקרים ברצפת הייצור לתיקיות Log. בנוסף, בשלב זה מתבצע גם קשר בין המכונות השונות M2M -Machine to Machine.

שלב זה מהווה למעשה את תחילת הדרך באימוץ פתרונות התואמים לעידן תעשייה 4.0. המכונות והציוד ברצפת הייצור הופכים ליחידות סייבר פיזיקאליות CPS -Cyber physical systems, שנכללות בתוכן גם מערכות אוטומציה ורובוטיקה. ביחידה סייבר פיזיקאלית כל מכונה ממוחשבת מבקרת ומנטרת את עצמה ויש לה יכולת חיבור ותקשורת לרשת.

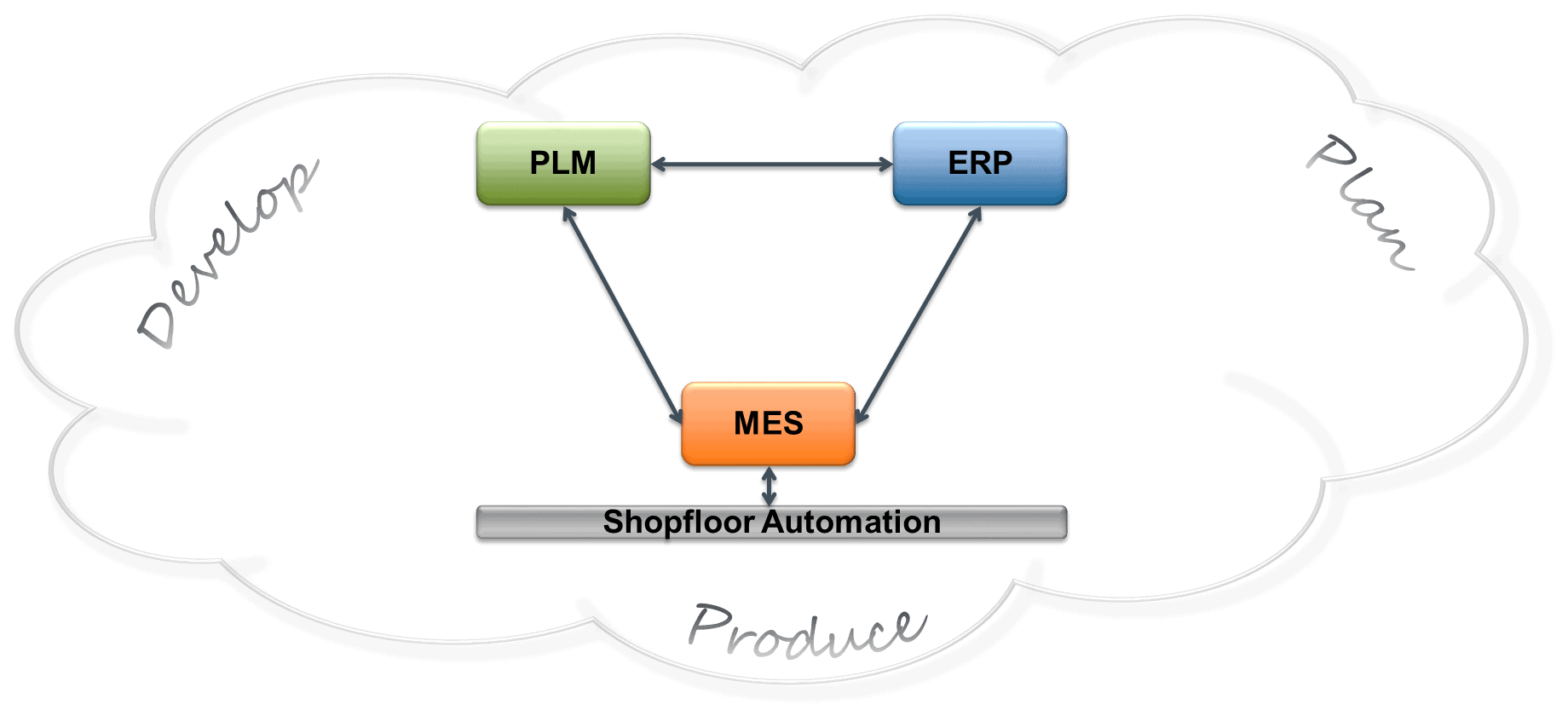

בשלב זה מוסיפים למפעל גם מערכת לניהול רצפת ייצור (MES (Manufacturing Execution System. מערכת זו אוספת את הנתונים המגיעים מהבקרים ומהחיישנים הפזורים ברצפת הייצור. בנבדל מ-SCADA, MES מבצעת פעולות של "בקרה וניהול" על תהליכי הייצור. מבינה היכן יש בעיות, מנתחת אותן ומפיקה את התיקון הנדרש ללא התערבות מפעיל אנושי. באמצעות תקשורת IIoT (Industrial Internet of Things) והצלבת המידע המתקבל ממערכות המידע השונות בארגון בתוך ענן הנתונים (Computing Cloud), מתקבל "מודל צל" של הארגון כולו. מדובר בממשק וויזואלי הנותן מבט כולל על מה שמתרחש בחלקים שונים של הארגון, ובעזרתו ניתן לקבל החלטות מושכלות בזמן אמת. מנקודה זו רצוי להוסיף ממד נוסף של אבטחת מידע Cyber Security, כדי למנוע שימוש לרעה בנתונים מצד גורמים שאינם מורשים.

קיימות שתי מערכות מידע עיקריות:

תמונה 2: שלב שלישי, שלב הנראות. שילוב מערכות MES עם מערכות מידע ERP, PLM

בשלב זה יתבצע המשך ניתוח המידע ושיתופו בין מחלקות שונות. זאת המטרה להפיק את התועלת המרבית מהמידע והתובנות המתקבלות בצורה רוחבית לכל מחלקות הארגון. בעזרת תוכנת Big Data Analytics יתבצע המשך עיבוד וניתוח כמות אדירה של מידע מגוון ומורכב. כך מתחילה הבנה של מה שקרה בעבר ושל מה שמתרחש בהווה.

על סמך המידע שנקלט בעבר ובהווה המערכות מתחילות לחזות (Predictive Analytics) אילו אירועים יקרו. יכולות אלו עושות שימוש באלגוריתמים של בינה מלאכותית (AI –Artificial Intelligence). זהו למעשה ענף של מדעי המחשב העוסק ביכולת לתכנת מחשבים לפעול באופן המציג יכולות שאפיינו עד כה את הבינה האנושית בלבד.

שלושה מרכיבים עיקריים של בינה מלאכותית תורמים ליכולת החיזוי (תמונה 3):

תמונה 3: שלב הבשלות החמישי: החיזוי. בשלב זה נעזר בבינה מלאכותית וטכנולוגיות Machine learning

באמצעות היכולות שפיתחה החברה עד כה, Big Data Analytics וטכנולוגיות Machine learning המערכות תוכלנה לבצע מעתה תהליכי קבלת החלטות ופעולות אוטונומיים.

לאחר שאפיינו את שלבי הבשלות הדיגיטאלית השונים נעבור לתאר את תהליך האבחון. בשלב זה נבצע בחינה לרמת הבשלות הנוכחית בה נמצא הארגון ונגדיר את יעד הבשלות אליו הוא שואף. התהליך עצמו בנוי מארבעה חלקים ומגובה במערכת מקוונת המכילה את כלי האיסוף האבחון, כלי הניתוח ואת הכלים להצגת המסקנות והתוצאות.

בחלק הראשון, נגדיר את המסלול האסטרטגי, היעדים והמדדים אליהם רוצה הארגון להתקדם באמצעות הטרנספורמציה הדיגיטאלית. למעשה, נשאלת כאן השאלה אילו שינויים יש להכניס במודל העסקי של הארגון, במטרה להגדיל את הפריון. על מנת לקבוע את המסלול האסטרטגי הנכון, על הנהלת החברה לבחון את הפערים בין המודל העסקי של החברה לבין הארכיטקטורה – התשתית הדיגיטלית שתומכת אותו.

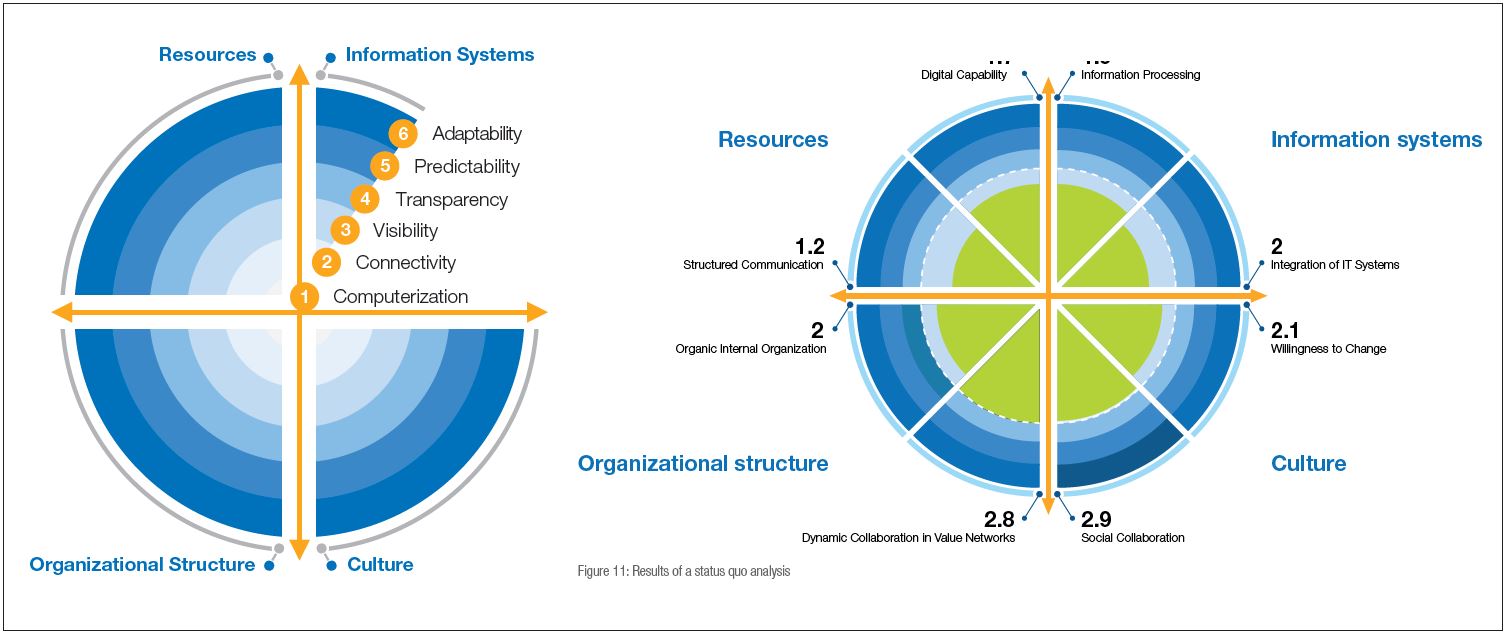

בחלק השני מבצעים אבחון והערכה של רמת הבשלות הנוכחית של הארגון, על פי מודל ששת השלבים. תהליך זה מבוסס על תשאול מנהלים ואנשי מפתח מחמישה אזורים פונקציונאליים בארגון: פיתוח, ייצור, לוגיסטיקה, שירותים ושיווק ומכירות, וכן על סיורים ותצפיות בשטח. התשאול מתבצע על גבי שאלונים אותם מפיקה המערכת בהתאמה להגדרות שנקלטו בה בשלב הגדרת האסטרטגיה. כך התהליך מותאם, למעשה, לכל ארגון וארגון. הבחינה והשאלונים ממוקדים בארבעה אזורים תחומים ארגוניים עיקריים:

כל אחד מארבעת התחומים מחולק לשני תחומי משנה אותם המערכת מדרגת לפי המידע שמתקבל מתהליך התשאול ומהנתונים שהוזנו אליה. מחושב ממוצע עבור כל תחום משנה והערך מוצג על גבי דיאגרמת הרדאר (בתמונה 4 זהו האזור המסומן בירוק באיור הימני). דיאגרמת הרדאר מורכבת משש טבעות שכל אחת מהן מייצגת שלב בבשלות הדיגיטאלית. רמת הבשלות הנמוכה ביותר היא הפנימית והגבוהה ביותר היא החיצונית. כלומר, שלב המחשוב נמצא בטבעת הפנימית בעוד שלב ההסתגלותיות מוצג בטבעת החיצונית. תהליך ניתוח של השאלונים והמודל יכול להיעשות עבור מפעל אחד בכל פעם ויש לקחת זאת בחשבון כאשר מדובר בתאגיד שלו יש יותר ממפעל אחד.

תמונה 4: דוגמה לדיאגרמת רדאר של הערכת הבשלות הנוכחית של הארגון. האזור הירוק באיור הימני מראה את נתוני האמת של הארגון

בחלק השלישי נקבעת רמת הבשלות אליה רוצים להגיע, בהתאם לאסטרטגיה, ליעדים ולמדדים שנקבעו בחלקו הראשון של התהליך. על גבי דיאגרמת הרדאר בתמונה 4 מוצג היעד הזה בעיגול הלבן המקווקו.

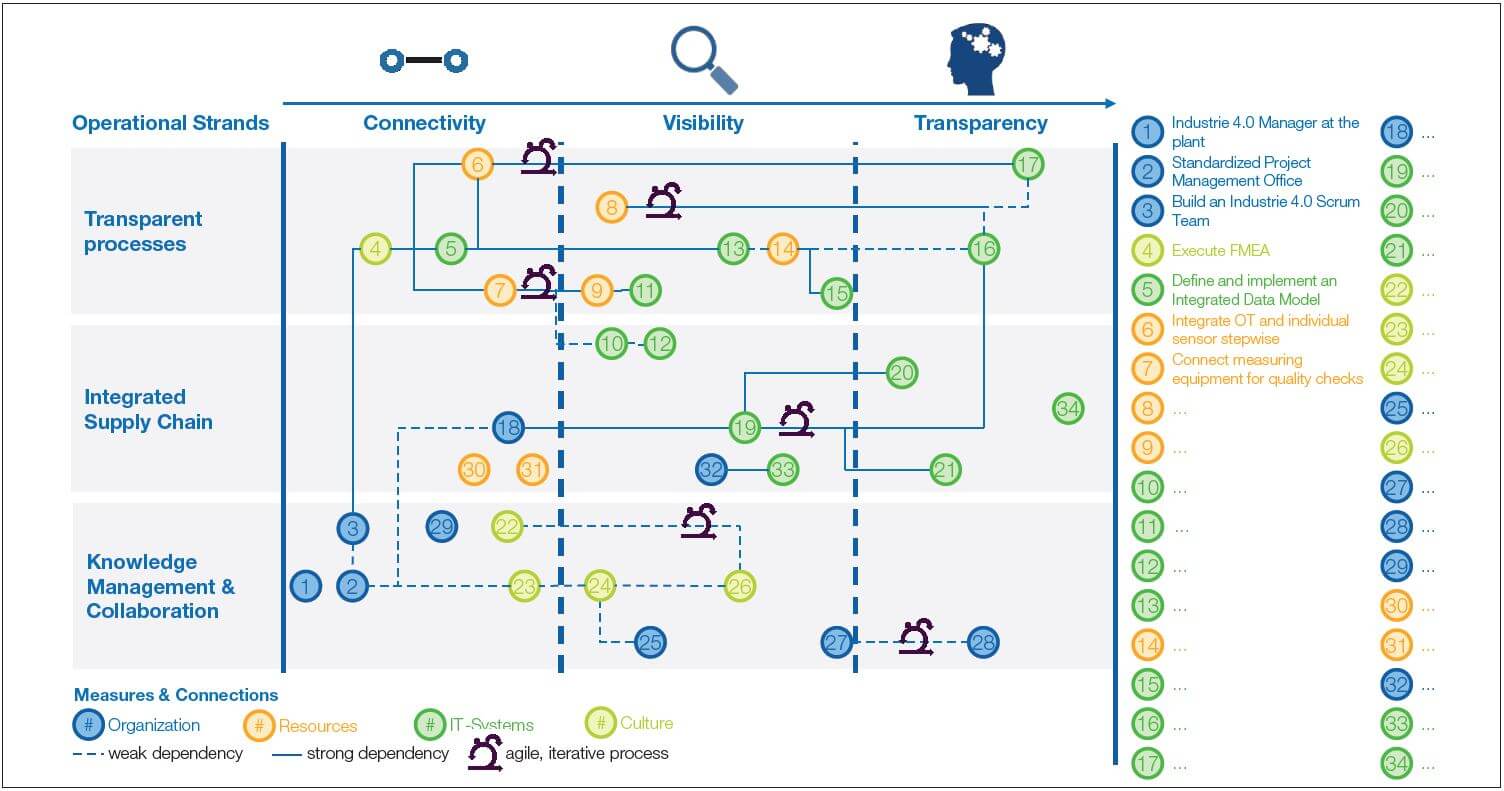

בחלק הרביעי והאחרון בתהליך, המערכת המקוונת מפיקה מפת דרכים ארוכת טווח, המהווה תכנית עבודה לביצוע תהליכי הטרנספורמציה הדיגיטאלית בארגון (תמונה 5). מדובר למעשה בצעדים המעשיים שיש לנקוט על מנת לעבור משלב הבשלות הנוכחי לשלב הבשלות הרצוי שהוגדר בתהליך האפיון.

תמונה 5: מפת הדרכים להמשך ביצוע תהליכי הטרנספורמציה הדיגיטאלית באירגון

ארבעת חלקי התהליך המתוארים למעלה, הכוללים את התוכנה המלווה, השאלונים למילוי וכלי הניתוח זמינים לציבור. כדי להשתמש בהם יש לעבור קורס מומחים, ולרכוש מנוי המאפשר שימוש במערכת. את התהליך ניתן לבצע באופן עצמאי בעזרת כניסה לאתר האינטרנט של מרכז הבשלות בקישור www.i40mc.de.

ניתן גם להיעזר בליווי מקומי בישראל שניתן על ידי הדר פולק, יועץ למצוינות תפעולית וליווי ארגונים לביצוע טרנספורמציה דיגיטאלית לעידן תעשייה 4.0.

הדר פולק, 052-464-1268, ha************@***il.com