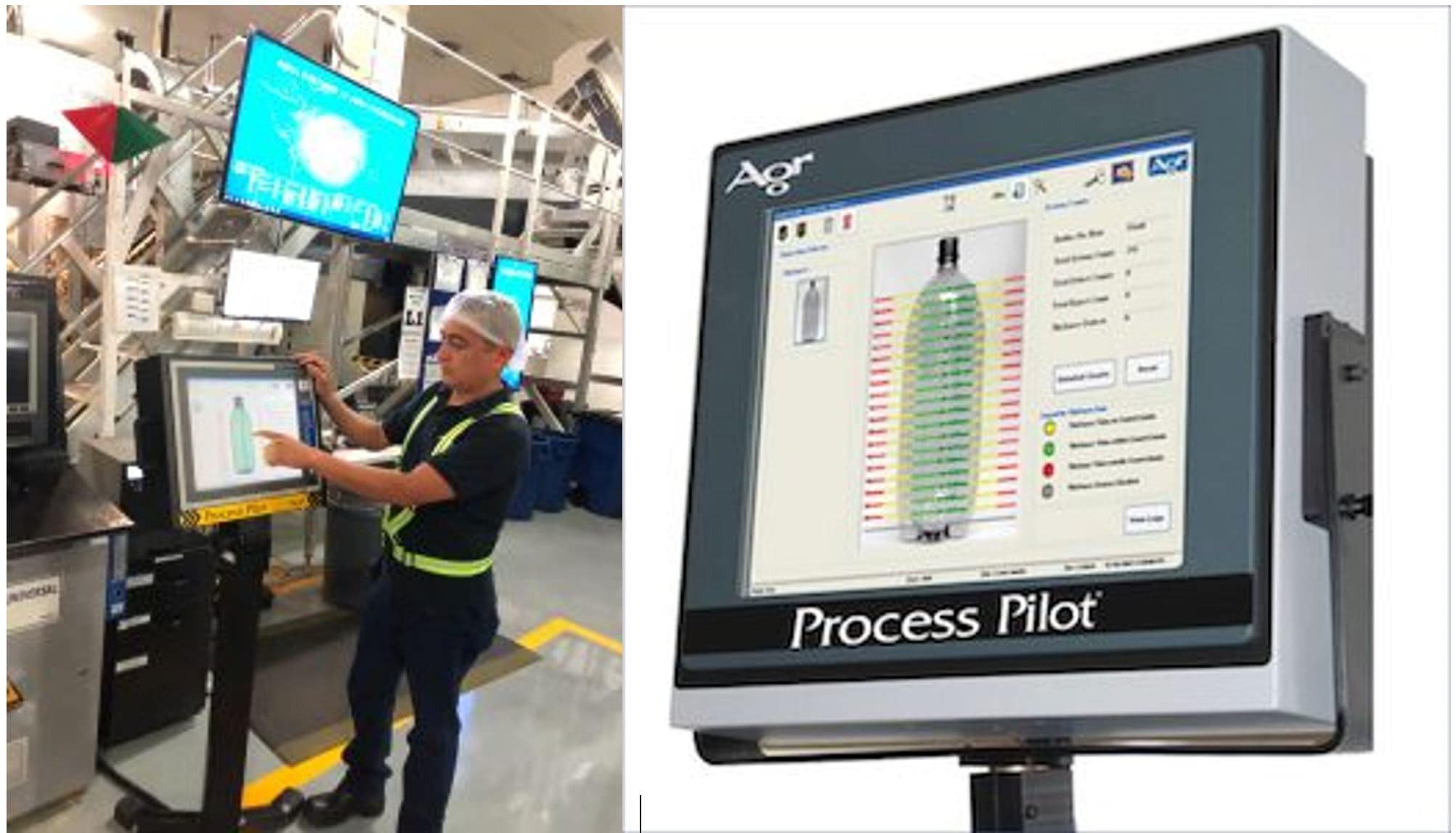

מפעלי קוקה-קולה במקסיקו התקינו מערכת בקרה אוטומטית של חברת Agr. המערכת צמצמה את תקלות האיכות בבקבוקים ב-80% ותרמה לירידה של פי 10 בצורך להתערבות מפעיל ידנית

קווי המשקאות הרציפים במפעל FEMSA של קוקה קולה במקסיקו הם דוגמה מוצלחת לייצור יעיל תוך שמירה על קיימות. מבחנות ה-PET עוברות ניפוח ומילוי בתהליך רציף, באותה המכונה. הבקבוקים מתויגים ועוברים תהליכי אריזה ועיטוף אוטומטיים ללא שימוש באריזות קרטון. כל הייצור כולו נעשה לפי הזמנות ולא מיוצרים כלל בקבוקים למלאי. הקווים פועלים מסביב לשעון בכדי לעמוד ביעדי הייצור המאסיביים. על כן הם חייבים לעבוד ביעילות תוך צמצום זמני הסט-אפ והתחזוקה ותוך בקרת איכות הדוקה.

חייבים בקרה הדוקה

בתהליך רציף שכזה ובהיעדר מלאים, אין מקום לטעויות. בעיות איכות בבקבוקים, לא רק שמשבשות את הקו ומייצרות פסולת מוצרים, אלא גם עלולות לגרום לנזקים בשלב מאוחר יותר בשרשרת האספקה: במהלך ההובלה, על המדף, או אפילו בבית הלקוח.

בעיות האיכות מתבטאות לרוב בסדקי מאמץ בעיקר באזור בסיס הבקבוק. סדקים אלו נוצרים מזרימה לא אחידה של החומר לדפנות בזמן הניפוח. הסדקים גורמים לנזילות ואף להתפוצצויות של בקבוקים לאורך כל שרשרת האספקה.

ייצור בתנאים לא יציבים

הייצור הנוכחי מעמיד אתגרים המקשים על בקרת האיכות. ראשית, אזור הייצור במקסיקו מאופיין באקלים חם ולח הנוטה להשתנות בטווחי זמן קצרים שיכולים להגיע אף לשעות בודדות. חוסר יציבות זה בתנאי הסביבה החיצוניים משפיע על תנאי הייצור ומצריך את החברה לשנות באופן תדיר את סט תנאי התהליך.

בנוסף, מגוון המשקאות הגדול, אופיו של המשקה המוגז והעיצוב המגוון של בקבוקים בגדלים שונים, אילצו גם הם את המפעל לעבוד בסט תנאים משתנה בכל מכונה ולכל סוג בקבוק.

פרמטר נוסף התורם לחוסר יציבות בייצור הוא הגדלת השימוש בחומר גלם ממוחזר. כבר כיום משולב במוצר אחוז גבוה של rPET (עד ל-50%) כאשר הכוונה היא להגדיל את אחוז זה ככול הניתן, בהתאמה למגמת הקיימות הצוברת תאוצה. החומר הממוחזר אומנם ידידותי יותר לסביבה, אך הוא מאופיין בתכונות פחות יציבות כאשר כל אצווה שונה מקודמתה.

בקרת איכות אוטומטית של Agr

את בעיות האיכות פתרו במפעל באמצעות שילוב של שלוש מערכות בקרת תהליכים אוטומטית של חברת Agr הנקראות: Process Pilot® Automated Blowmolder Control System. מערכות הבקרה עברו אינטגרציה לקו הייצור הרציף של ניפוח הבקבוקים והמילוי. הן מאתרות בצורה אוטומטית חוסר אחידות בעובי הדופן. האיתור מתבצע במהירות ומשוב מועבר על ידן באופן עצמאי חזרה למכונה לצורך תיקון של תנאי התהליך. פעולות אלו נעשות באופן תדיר, לאורך כל הייצור וללא התערבות המפעיל. הן ייחודיות למערכת זו ומבטיחות תוצאה אחידה גם במצב בו קיים חוסר אחידות בחומר הגלם או בתנאי סביבה משתנים.ירידה של 80% בתקלות לאחר מספר חודשי עבודה עם המערכת האוטומטית ברצפת הייצור, ניכר שיפור דרמטי באיכות המוצרים. ירידה גדולה של כ-80% נראתה בסדקי המאמץ. כמו גם חלה ירידה של 75% בסט תנאי התהליך השונים איתם היה צורך לעבוד בייצור. הדבר מייעל משמעותית את התפעול ומקטין את זמן הסט-אפ בין העבודות השונות. נתון נוסף שהראה שיפור משמעותי הוא מספר הפעמים בהם היה צורך בהתערבות ידנית של מפעיל. אם בעבר היה צורך ב-240 התערבויות ידניות שכאלו ביום, לאחר הפעלת המערכת המספר קטן פי 10 והראה שיפור משמעותי. "התהליכים אצלנו מורכבים ומושפעים מפרמטרים רבים. לא תמיד אנחנו מצליחים לאתר את המקור לבעיה, אך דבר אחד בטוח: עם מערכות הבקרה האוטומטיות של Agr הסיכוי לפסילות קטן והאיכות משתפרת באופן משמעותי, גם בהשוואה למערכות בקרה אחרות", אומר הלמוט הודל, מנהל הייצור של המפעל.

למידע נוסף:

רונה, שי ברקאי, 052-555-2914, [email protected]