הפוליאתילן החל את דרכו אי שם בשנת 1933. הייתה זו טעות משמחת במעבדות ICI, חברת הכימיקלים הבריטית לשעבר, אשר הובילה שני מדענים צעירים לגילוי חומר לבן שעווני בתחתיתו של כלי התגובה. מדענים אלו השכילו להבין כי מדובר בפולימר מבוסס אתילן, הניתן להתכה ועיבוד. תוך כשנתיים הצליחו במעבדות החברה לפתח שיטה לייצור תעשייתי של החומר (בלחץ גבוה), אשר ידוע היום כפוליאתילן בצפיפות נמוכה (Low Density Polyethylene – LDPE), ואף רשמו עליו פטנט בשנת 1936.

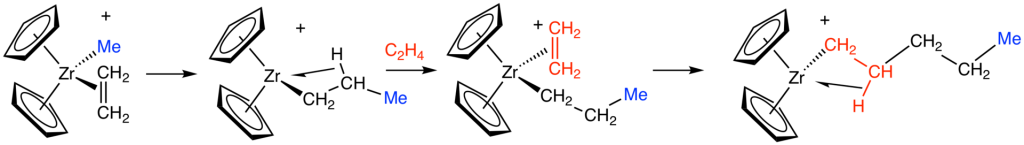

היה זה קארל זיגלר (תמונה 1), הכימאי הגרמני, אשר ב-1953 הבחין כי למתכות שונות יש השפעה שונה על תהליך הפילמור. הוא הבין למעשה, כי על ידי שליטה בריכוזן והרכבן של המתכות ניתן יהיה לשלוט בצורה מדויקת ביותר בתוצרי הפילמור וכן לייצר בלחץ נמוך בהרבה. על שמו של קארל זיגלר קרוי עד היום הקטליסט זיגלר-נטה המשמש בתגובת הפילמור של פוליאתילן (תמונה 2). בעוד הדעה הרווחת היא כי השניים עבדו יחד על הקטליסט, היה זה זיגלר אשר פיתח אותו עבור ייצור פוליאתילן, ואולם רק מאוחר יותר נטה גילה כי ניתן להשתמש בו לפילמור סטריאו סלקטיבי של פוליפרופילן. נטה זכה בפרס נובל על תגליתו, אך היות והשתמש בעבודתו של זיגלר הפרס הוענק לשניים במשותף, והקטליסט קרוי על שמם עד היום.

אבל מה זה בעצם פוליאתילן? ומה זה בכלל פילמור?

פולימר הוא השם הניתן לחומרים המורכבים מיחידות חוזרות, אבני בניין המופיעות מספר רב של פעמים. ניתן לחשוב על שרשרת בה כל החרוזים זהים בדיוק, ובה כל חרוז נחשב כיחידה חוזרת, או, מונומר. לשם הנוחות, שמו של החרוז מכתיב את שמה של השרשרת, או בעגה המדעית, הפולימר קרוי על שם המונומר (בלטינית: מונו – יחיד, מר – יחידה). הפילמור הוא תהליך חיבור המונומרים לכדי פולימר ופלסטיק הוא למעשה פולימר סינטטי.

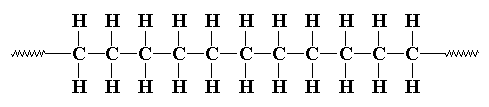

פוליאתילן, אם כן, הנו שרשרת ארוכה מאוד של יחידות אתילן המחוברות זו לזו בקשרים כימיים. קשרים אלו לא ניתנים לניתוק באופן מכאני, אלא רק על ידי תגובה כימית מתאימה (תמונה 3).

האתילן, שהוא גז דליק בטמפ' החדר, מהווה אחד מתוצרי תהליך זיקוק הנפט (אם כי פוגש אותו גם כל מי שאוהב את ריח התפוחים והבננות). הוא נוצר על ידי מודיפיקציה תרמית של תרכובות פחמימניות הקרובות באופיין לבנזין. תהליך המודיפיקציה נקרא "פיצוח", והוא מתרחש בטמפ' של 800 מעלות צלסיוס, בנוכחות קיטור. תוצר נוסף של הפיצוח, אגב, הוא הפרופילן, היחידה הבסיסית המרכיבה את הפוליפרופילן. על מנת להפוך את האתילן המפוצח לפלסטיק, עלינו תחילה לנקות אותו מזיהומים ותוצרי לוואי עד לרמת טוהר הנקראת "Polymer Grade", ולדחוס אותו ללחץ גבוה – מעל 1000 בר.

סוגי הפוליאתילן השונים

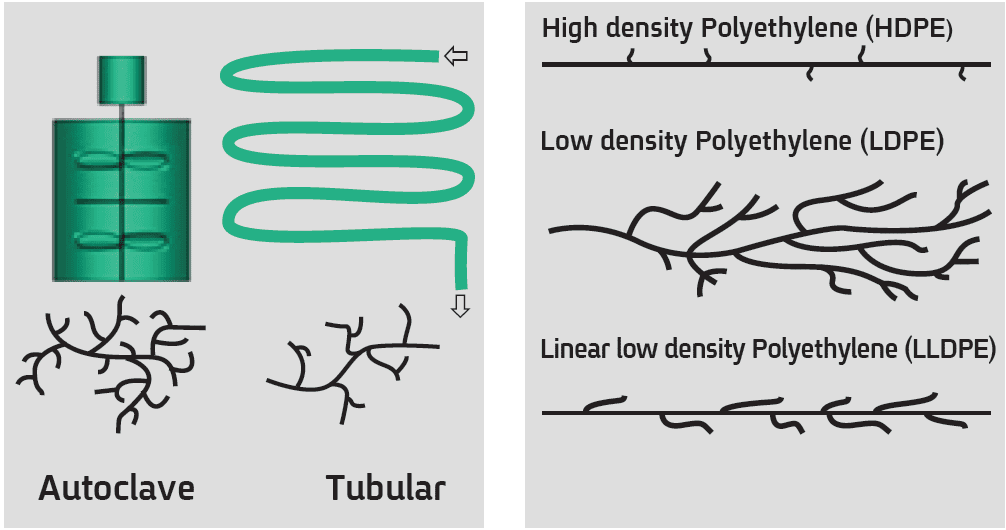

לפוליאתילן, כידוע, מספר רב של משפחות: פוליאתילן בצפיפות נמוכה – LDPE, בצפיפות גבוהה (HDPE), פוליאתילן לינארי בצפיפויות שונות (LLDPE), HMPE (High Modulus PE) ועוד. המשפחות השונות נבדלות זו מזו בצפיפות הפולימר, כלומר, במשקל שלו ליחידת נפח (למשל גרם לסמ"ק), אשר מוכתבת בעיקר על ידי מבנה השרשרת (תמונה מס' 4). כאשר השרשרת הפחמימנית ארוכה וצרה, כפי שניתן לראות בציור מס' 2, המולקולות מצליחות להסתדר בצורה קומפקטית הרבה יותר בעת המעבר מהתך למוצק, והצפיפות עולה (HDPE). כאשר השרשרת מסועפת, המולקולות פחות סדורות והצפיפות של הפולימר המוצק יורדת (LDPE). האפשרות הנוספת היא שרשרת לינארית (ישרה) בעלת מעט הסתעפויות קצרות, מה שמוביל לצפיפות נמוכה משל ה-HDPE תוך שמירה על התכונות שמקנה הלינאריות (חוזק, טמפ' התכה, ועוד). משפחה זו של חומרי פוליאתילן נקראת LLDPE.

תהליך הפילמור של פוליאתילן

אנו בכרמל אולפינים משתמשים במשפחת חומרים הנקראת "פראוקסידים" לשם פילמור של הפוליאתילן, בניגוד לתהליכים המבוססים על מתכות כגון זיגלר-נטה. התהליך מבוצע כאמור בלחץ גבוה.

תהליך הפילמור מחולק בצורה גסה, ל-3 שלבים: שלב היצירה, בו נוצר רדיקל חופשי הפנוי לתקוף מולקולות מונומר שכנות, שלב הבנייה, בו מולקולות המונומר מתחברות זו לזו ליצירת מולקולת פולימר חיה (הממשיכה לגדול), ושלב הטרמינציה, בו הרדיקל החופשי בקצה המולקולה החיה פוגש רדיקל חופשי נוסף, והמולקולה מפסיקה לגדול ולמעשה מוכנה לצאת אל אוויר העולם.

עיקר השליטה במולקולות הפולימר מושגת על ידי קביעת הלחץ, הטמפרטורה וזמן השהייה הממוצע של המולקולות בראקטור. האתגר הנו שמירה על תנאים יציבים אשר יובילו לאחידות המוצר.

תנאי הייצור התעשייתיים אם כן, מהירות התגובה הכימית ומגבלות ערבוב החומרים בריאקטור, מביאים לכך שלא כל מולקולת פולימר אשר יוצאת מן הריאקטור דומה לשכנתה, ועל כן סכום תכונותיהן הממוצע של המולקולות יכתיב את התנהגות החומר כולו. אחידות המולקולות נמדדת בשני פרמטרים עיקריים: פילוג המשקל המולקולרי הממוצע של הפולימר, כלומר, עד כמה שונות המולקולות מן הממוצע, והסיעוף המולקולרי, כלומר כמה סבוכות המולקולות מבחינה מרחבית.

טכנולוגיות הפילמור לפוליאתילן בצפיפות נמוכה

קיימות כיום 2 טכנולוגיות עיקריות לפילמור בלחץ גבוה של פוליאתילן בצפיפות נמוכה (תמונה 4). טכנולוגיית ה-Tubular, בה התגובה מתרחשת בריאקטור צינורי בקוטר של כ-4 ס"מ ובאורך של כ-2 עד 3 קילומטרים, בו תנאי העבודה הקיצוניים מגיעים עד ל-3,000 בר ועד ל-300 מעלות צלסיוס. בריאקטור זה נתן להשיג אחידות גבוהה במשקל המולקולרי, כלומר, פילוג משקל מולקולרי צר, ביחס לטכנולוגיה המקבילה. דבר זה מאפשר תכונות אופטיות טובות, אך המחיר הוא בחוזק התך נמוך יחסית.

הטכנולוגיה השניה, בה אנו משתמשים בכרמל אולפינים נקראת Autoclave. ריאקטור זה הנו למעשה תא לחץ המכיל בוחש, בו הלחץ מגיע עד ל-1500 בר והטמפרטורה גם היא מגיעה עד ל-300 מעלות צלסיוס. בריאקטור חלוקה ל-4 איזורים המאפשרים שליטה טובה יותר בתנאי הריאקציה, וכן יצירת חומרים מסועפים ובעלי פילוג משקל מולקולרי רחב יותר, כלומר חומרים צמיגים במיוחד ובעלי זרימות (MFR, ) נמוכות ביותר (ובמקרים מיוחדים אף עד 0.1 !).

זמן השהייה הממוצע של מולקולה בריאקטור הוא כדקה, מתוכה זמן הריאקציה בפועל הוא שניות בודדות. מהריאקטור יוצא הפולימר במצב של התך מוקף בגז, ועובר סדרה של הפרדות שבסופן אקסטרודר, אשר מקפיא וקוצץ את הפולימר לכדי הגרגרים הלבנים המוכרים.

כאמור, תנאים מסויימים בריאקטור מכתיבים סט תכונות מסויים לפולימר. למעשה ניתן להגדיר תיק מוצרים (סוגי פוליאתילן בצפיפות נמוכה, או, גריידים) על פי סט התנאים המתאים לייצור כל מוצר (גרייד), ממש כמו ספר מתכונים. כמובן שכאן המצב הפוך, הדרישה למוצר בעל תכונות מסוימות היא זו שמגדירה את אותו מוצר, ולמעשה מכתיבה את תנאי התהליך הדרושים. היות והתהליך רציף, וכל שינוי בו אורך פרק זמן מסויים, דרושים תכנון מדויק והשגחה קפדנית על התהליך על מנת למזער את כמות החומר אשר מיוצרת בתנאי המעבר בין המוצרים השונים, וכן כדי לוודא שגם מוצר אשר דורש חלון צר ביותר של תנאי תהליך ייוצר ברמת אחידות גבוהה וישמור על סט התכונות הדרוש לעיבודו בהמשך הדרך.

צוות התפעול האמון על התהליך חייב להתמקצע אם כן בתחומי הכימיה, המכונות, הנדסת התהליך והחומרים ולהכיר על בוריו תהליך סבוך ומורכב, שכן לעיתים המשתנה הכי קטן עשוי להוליד את האתגר הכי גדול.

התאמת תכונות החומר לטכנולוגית העיבוד

כך למעשה מתחיל סיפורו של הפוליאתילן, אך זהו רק צעדו הראשון בעולם שבו הוא ממלא תפקידים רבים, מעצם היותו הפולימר הנצרך ביותר בעולם, ולא בכדי, שכן הוא מגלם את הפשטות והנוחות שבחזית תעשייה מורכבת הבנויה מתכנון קפדני וביצוע מדויק.

הפוליאתילן בצפיפות נמוכה מתאים למגוון גדול של יישומים ושיטות עיבוד – ניפוח ואקסטרוזיה של יריעות, הזרקה, ניפוח באקסטרוזיה, הקצפה (כימית ופיזיקלית), ציפוי באקסטרוזיה (ולמינציה) ועוד.

אז איך בוחרים?

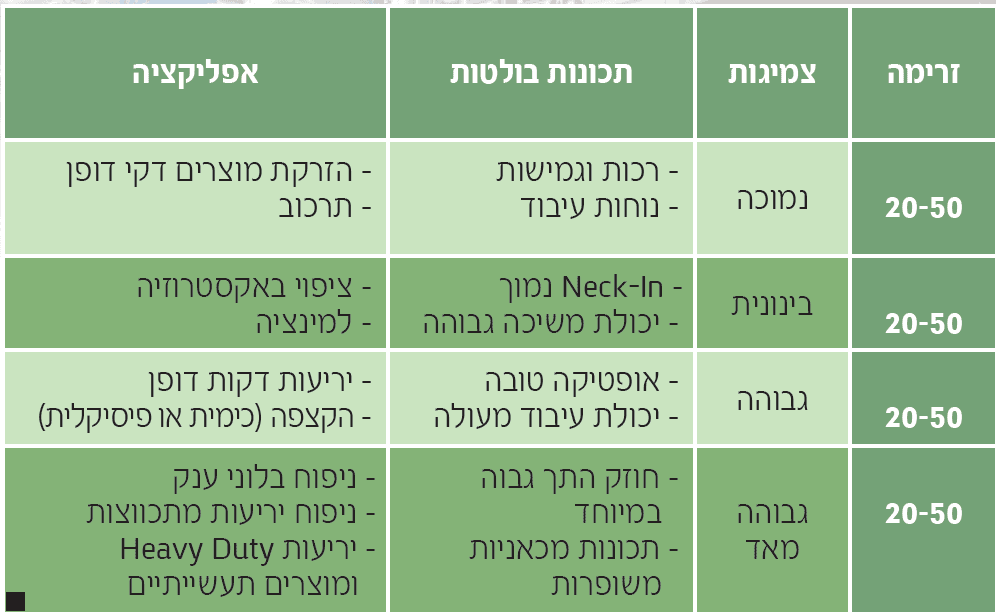

נהוג לבצע חלוקה ראשונית גסה על פי תחומי זרימה:

*על הכותב:

אדיר כדורי גולן, מהנדס כימיה בוגר הטכניון, עובד במחלקת המו"פ של כרמל אולפינים בע"מ. החברה היא היצרן הבלעדי בישראל של מוצרים פטרוכימיים המשמשים חומרי גלם לתעשיית הפלסטיק. כרמל מייצרת סוגים בסיסיים ומיוחדים של פוליפרופילן ביחד עם מגוון רחב של סוגי פוליאתילן בצפיפות נמוכה (LDPE). תוצרת כרמל מיוצאת למדינות רבות ברחבי העולם. כרמל אולפינים בע"מ נוסדה ב-1991 כתוצאה מאיחוד חברות קיימות, והיום היא חברה פרטית בבעלות בתי זיקוק לנפט. מתקני הייצור וההנהלה של כרמל נמצאים באזור תעשייתי במפרץ חיפה סמוך לבתי הזיקוק.

למידע נוסף: [email protected]